Конструктивное исполнение компрессорной установки

При выборе компрессора рекомендуется определиться, какой двигатель будет использоваться для привода. Обычно используют:

- Электрические моторы, они работают от сети 220 или 380 В.

- Бензиновые двигатели, потребляют в качестве топлива бензин А-92 (обычно устанавливают четырехтактные устройства, но некоторые производители устанавливают и двухтактные моторы).

- Дизельные энергосиловые установки. В качестве топлива применяется соляровое масло.

Типы приводов у бытовых и промышленных компрессоров:

Компрессор, оборудованный дизелем. Мощность составляет 12 кВт, оснащен ресивером на 350 л:

Тепловые машины позволяют работать компрессорам в автономном режиме. Такие установки эксплуатируют при выполнении работ на удалении от источников питания. Ими пользуются для работы на удаленных строительных объектах:

- При ремонте и строительстве мостов и эстакад. Там приходится очищать арматуру от различных примесей перед последующей заливкой бетонным раствором.

- При разрушении объектов, выведенных из эксплуатации. В стране проходит расширенная реновация жилищного фонда. Приходится выполнять разрушение зданий, непригодных для жилья. В них находятся значительные объемы металлических каркасов. Для вывоза строительного мусора нужно удалять арматуру. Помощь в очистке оказывают пескоструйные установки.

- При необходимости использовать высокопроизводительное оборудование компрессоры на базе дизелей или бензиновых двигателей могут производить десятки кубических метров в минуту.

Бытовой компрессор использует одноцилиндровое устройство. Осуществляется привод клиновым ремнем. Именно такие установки получили распространение в небольших мастерских по ремонту автомобилей:

- Электрическое оборудование с питанием до 3,0…3,5 кВт обычно эксплуатируется от сети 220 В. Их подключают обычными вилками. При этом потребляемый ток не превышает 15 А. Такие установки находят использование в небольших производствах или у индивидуальных предпринимателей, занимающихся ремонтом автомобилей.

- При необходимости использовать более производительные установки, для питания задействуют сеть на 380 В. Она способна подключать компрессоры, потребляющие до 90…100 кВт электроэнергии. Такие установки могут выдавать до 5…10 м³/мин. Такие устройства устанавливают на промышленных предприятиях.

- На заводах или в мастерских стараются располагать энергетическое оборудование в отдельном помещении. Тогда звук от работающих устройств будет меньше утомлять слух работников. Подачу сжатого воздуха от компрессоров осуществляют по трубам.

- На современных предприятиях широко используют полипропиленовые трубы. Их легко сваривать между собой, нетрудно организовать разветвление и раздачу разным потребителям.

- Чтобы равномерно загрузить сеть со сжатым воздухом около потребителей устанавливают ресиверы. Они сглаживают пульсации давления. Имеющийся резерв позволяет эксплуатировать технологическое оборудование в оптимальных режимах.

- Для работы пескоструя стараются разместить недалеко от объекта ресивер на 500…800 л. Тогда при работе будет обеспечиваться запас по производительности. Работа будет выполняться в стабильном режиме.

Видео: компрессор для пескоструя.

Классификация

На сегодняшний день предлагается две классификации пескоструйников. Первая классификация делит прибор на три вида согласно тому, где он используется:

| Вид | Описание |

|---|---|

| Пневматические | Из-за большой мощности пневмоаппараты используются для обработки огромных конструкций. |

| Вакуумные | Абразив у вакуумных вариантов сначала выбрасывается наружу, а затем вакуумом абразивный материал втягивается обратно и в дальнейшем используется снова. Такой аппарат можно использовать для украшения небольших площадей. |

| Всасывающие | Из емкости абразив при помощи воздуха попадает в сопло. Таким пескоструйным аппаратом можно удалять краску и матировать стекло. |

Другой вид классификации — по способу подачи абразива:

| Вид | Описание |

|---|---|

| Инжекторные | Два рукава – каждый для подачи отдельного компонента. Два сопла – абразивоструйное и воздушное. Скорость струи ниже, а значит, этот вид подходит для работ малой масштабности. |

| Напорные | Один рукав, одно сопло. Воздух и абразив с самого начала и до самого конца находятся вместе. Это позволяет получить значительное увеличение скорости подачи абразивного материала. |

Существует большое количество разных классификаций

Как подобрать нужный пескоструйный аппарат?

Если Вы впервые сталкиваетесь с необходимостью приобретения пескоструйного (дробеструйного) аппарата, мы поможем Вам сделать оптимальный выбор.

На что в первую очередь стоит обратить внимание при выбор пескоструйного (дробеструйного аппарата):

1. ОБЪЕМ БАКА.

Пескоструйные (дробеструйные) аппараты имеют разный объем бака от 25 литров до 1000-3000 литров. В первую очередь, объем бака влияет на то, сколько времени оператор сможет работать непрерывно без необходимости остановки и пополнения бака абразивным материалом. Конечно, на беспрерывный режим работы влияют и другие факторы, такие как диаметр отверстия сопла, давление в системе и др. Например при давлении 7 бар, и работе соплом 8 мм., пескоструйный (дробеструйный) аппарат с объемом бака 200 литров, может беспрерывно работать около часа. Во вторую очередь объем бака влияет на мобильность пескоструйной (дробеструйной) установки. Если Ваша задача сводится к очистке больших поверхностей, то Вам следует рассматривать установки объемом от 100 литров. Если необходимо отпескоструить небольшие участки, и локализация этих участков рассредоточена, то стоит рассматривать установки 100 литров и менее.

2. ДОЗАТОР АБРАЗИВА.

Существует как минимум 2 типа дозирующих устройств – это дозаторы шиберного типа (FSV) и дозаторы вентильного типа (SANDSTURM, MV).

Дозаторы шиберного типа как правило предназначены для применения легких типов абразивов, тогда как дозаторы вентильного типа предназначены для применения любого типа абразивного материала. Например, с дозаторами SANDSTURM может использоваться любой абразивный материал диаметром фракции не более 4 мм. Также дозаторы SANDSTURM имеют сменную внутреннюю трубку из полиуретана, что позволит избежать преждевременного износа дозатора абразива, а также продлить срок его службы за счет своевременной замены данной трубки.

3. ФИЛЬТР МАСЛОВЛАГООТДЕЛИТЕЛЬ.

Наличие фильтра масловлагоотделителя обязательно в абразивоструйной установке. Поскольку, сжатый воздух, поступающий в пескоструйную (дробеструйную) установку, должен быть подготовлен, и не должен иметь примеси капельной жидкости и масла. В противном случае, поступающие в установку вода и масло, будут «цементировать» абразив во всем абразивном тракте установки, что приведет к преждевременному выходу из строя установки.

4. ПЕСКОСТРУЙНОЕ СОПЛО.

Как правило пескоструйные сопла имеют диаметры отверстий от 3-х до 16 мм. Выбор пескоструйного сопла напрямую зависит от двух факторов – тип поверхности (большие плоские участки, либо небольшие конструкции, такие как уголки, швеллер, ограждения и т.д.), а также наличия компрессора необходимой производительности.

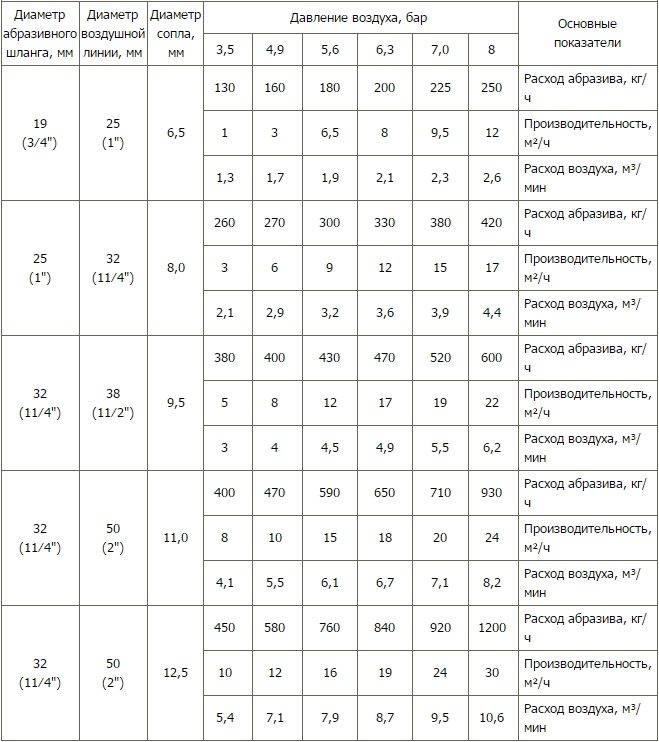

Таким образом если Вам предстоит очистка больших, плоских поверхностей то стоит выбирать сопла диаметром от 8 мм, но при этом Ваш компрессор должен иметь производительность не менее 5 м3/мин. Чем больше диаметр отверстия сопла, тем производительней компрессор Вам понадобится. Ниже приведены таблицы, в которых Вы можете определить производительность компрессора в зависимости от диаметра сопла (Таблица 1), а также определить пятно очистки в зависимости от диаметра сопла (Таблица 2).

Таблица 1. Производительность компрессора в зависимости от диаметра сопла.

| Расход воздуха, абразива, производительность — для степени очистки Sa 2 1/2 | |||||||||

| Диаметр абразивного шланга, мм | Диаметр воздушной линии, мм | Диаметр сопла, мм | Давление воздуха, Бар | Основные показатели | |||||

| 3,5 | 4,9 | 5,6 | 6,3 | 7,0 | 8,0 | ||||

| 19 (3/4″) | 25 (1″) | 6,5 | 130 | 160 | 180 | 200 | 225 | 250 | Расход абразива (кг/ч) |

| 1 | 3 | 6,5 | 8,0 | 8,0 | 12 | Производительность (м2/ч) | |||

| 1,3 | 1,7 | 1,9 | 2,1 | 2,1 | 2,6 | Расход воздуха (м3/мин) | |||

| 25 (1″) | 32(1 1/4″) | 8,0 | 260 | 270 | 300 | 330 | 380 | 420 | Расход абразива (кг/ч) |

| 3 | 6 | 9 | 12 | 15 | 17 | Производительность (м2/ч) | |||

| 2,1 | 2,9 | 3,2 | 3,6 | 3,9 | 4,4 | Расход воздуха (м3/мин) | |||

| 32 (1 1/4″) | 38 (1 1/2″) | 9,5 | 380 | 400 | 430 | 470 | 520 | 600 | Расход абразива (кг/ч) |

| 5 | 8 | 12 | 17 | 19 | 22 | Производительность (м2/ч) | |||

| 3,0 | 4,0 | 4,5 | 4,9 | 5,5 | 6,2 | Расход воздуха (м3/мин) | |||

| 32 (1 1/4″) | 50 (2″) | 11,0 | 400 | 470 | 590 | 650 | 710 | 930 | Расход абразива (кг/ч) |

| 8 | 10 | 15 | 18 | 20 | 24 | Производительность (м2/ч) | |||

| 4,1 | 5,5 | 6,1 | 6,7 | 7,1 | 8,2 | Расход воздуха (м3/мин) | |||

| 32 (1 1/4″) | 50 (2″) | 12,5 | 450 | 580 | 760 | 840 | 920 | 1200 | Расход абразива (кг/ч) |

| 10 | 12 | 16 | 19 | 24 | 30 | Производительность (м2/ч) | |||

| 5,4 | 7,1 | 7,9 | 8,7 | 9,5 | 10,6 | Расход воздуха (м3/мин) |

Таблица 2. Определение пятна очистки в зависимости от диаметра сопла.

| Расстояние от обрабатываемой поверхности | ||||||

| Внутренний диаметр сопла | 15 см | 30 см | 45 см | |||

| горячая точка | размах | горячая точка | размах | горячая точка | размах | |

| 3 мм | 19 мм | 25 мм | 25 мм | 38 мм | — | 28 мм |

| 5 мм | 32 мм | 35 мм | 38 мм | 50 мм | 41 мм | 63 мм |

| 6,5 мм | 32 мм | 38 мм | 48 мм | 57 мм | 54 мм | 70 мм |

| 8 мм | 41 мм | 45 мм | 50 мм | 57 мм | 57 мм | 75 мм |

Основные параметры для выбора

На основании опытов установлено, что для обработки металлической поверхности площадью несколько квадратных метров требуется обеспечить непрерывную подачу струи абразива в смеси с воздухом массой 0,05…0,07 кг/с. Объемное соотношение между песком и воздухом оставляет (0,01…0,012):1. Получается, что для подачи песка нужно воздуха по объему в 100 раз больше.

Чтобы обеспечить такое количество сжатого воздуха производительность компрессора должна составлять 12…15 л/с (720…900 л/мин). Важным параметром будет давление, создаваемое пневматической машиной.

В теории истечения газа через сопло используют формулу:

, м/с

Где:

- k – показатель адиабаты. Для двухатомных газов (газовая смесь азота и кислорода – это механическое соединение двухатомных газов) k = 1,4;

- pкр – критическое давление газа перед соплом, бар;

- p₁ – давление газа окружающей среды, куда происходит истечение, бар;

- v₁ – удельный объем воздуха, кг/м³.

Для уточнения критического давления пользуются формулой:

Для двухатомных газов критическое значение составляет βкр = 0,528. В обычном расширяющемся сопле невозможно достичь скорости выше скорости звука для данного газа соответствующей температуры. Поэтому разговоры о том, что нужно на входе в сопло иметь высокое давление необоснованы.

При избыточном давлении ркр = 2,1…2,2 достигается скорость движения потока воздуха, равная wкр = 290…310 м/с. Чтобы получать более высокую скорость истечения используют расширяющиеся сопла Лаваля. Но при их работе будет исходить звук, подобный выстрелам. Находиться рядом с такой работающей установкой будет крайне опасно, не выдержат барабанные перепонки.

Как избежать появления конденсата?

Влаго-масляный конденсат, образующийся в магистрали и в оборудовании, может серьезно снизить производительность пескоструйного аппарата, а в некоторых случаях и полностью остановить его работу. Пескоструйное оборудование высокого класса всегда оснащено циклонными сепараторами (влагомаслоотделителями), но они помогают отвести только уже сконденсированную жидкость и не могут полностью исключить попадание конденсата в абразив. При намокании большинство абразивов слеживается и теряет свои сыпучие свойства, это негативно отражается на качестве дозирования, снижает скорость очистки и увеличивает расход абразива. Металлическая дробь в присутствии влаги быстрее окисляется и изнашивается. А попадание сконденсированного компрессорного масла на очищаемую поверхность также крайне нежелательно.

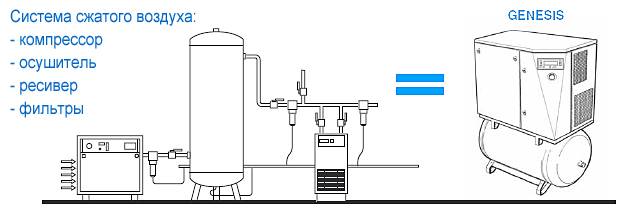

Для устранения основного объема конденсата в большинстве случаев хватает охладителя сжатого воздуха и циклонного сепаратора или коалесцентного фильтра, но в некоторых случаях этого бывает недостаточно и рекомендуется использовать рефрижераторные осушители. Такого вида оборудование бывает как встроенным в компрессоры, так и отдельно монтируемым.

Выбор типа компрессора

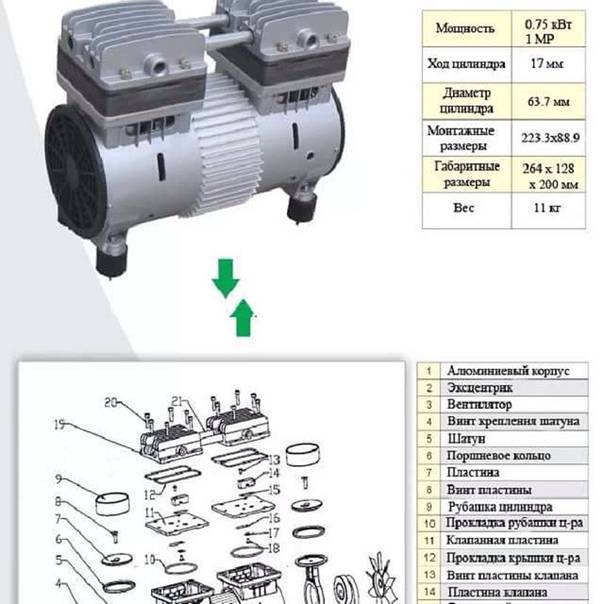

Поршневые

Поршневые компрессоры выглядят идеальным вариантом для пользователей, которым нужно производить малый или средний объем работ. Они хорошо разместятся в гараже, достаточно неприхотливы зимой. Однако данный тип устройств имеет некоторые особенности.

Из-за дискретной работы поршневой группы воздух поступает рывками.

Аппарат, который подойдет для пескоструя, будет масляного типа. В таких устройствах не исключено попадание капель масла в выходной поток воздуха.

Компрессор должен работать с обязательными остановками для охлаждения.

Важно! Поршневая модель без обвязки мало пригодна для пескоструйного автомата. Рывки воздуха могут вызвать нежелательные повреждения поверхности

Поступление масла способно вызвать комкование абразивного материала, засор или выход из строя блока смешивания, неприемлемое качество обработки поверхности.

Однако поршневой компрессор лучше купить в составе готовой воздушной станции. В этом случае устройство будет оснащено необходимой обвязкой, куда входит:

- ресивер в роли демпфирующего рывки накопителя, убирающего броски подачи и позволяющего двигателю останавливаться для охлаждения;

уловителя масла, устанавливаемого на выходе компрессора;

редуктора, стабилизирующего выходное давление;

уловителя конденсата (влаги), устанавливаемого на выходе станции или входящего в состав редуктора давления.

Оснащенная должным образом станция отлично подойдет для малых мастерских. При правильном выборе параметров, она обеспечит нужное давление для пескоструя и объем прокачки, при этом не перегреваясь до останова длительное время.

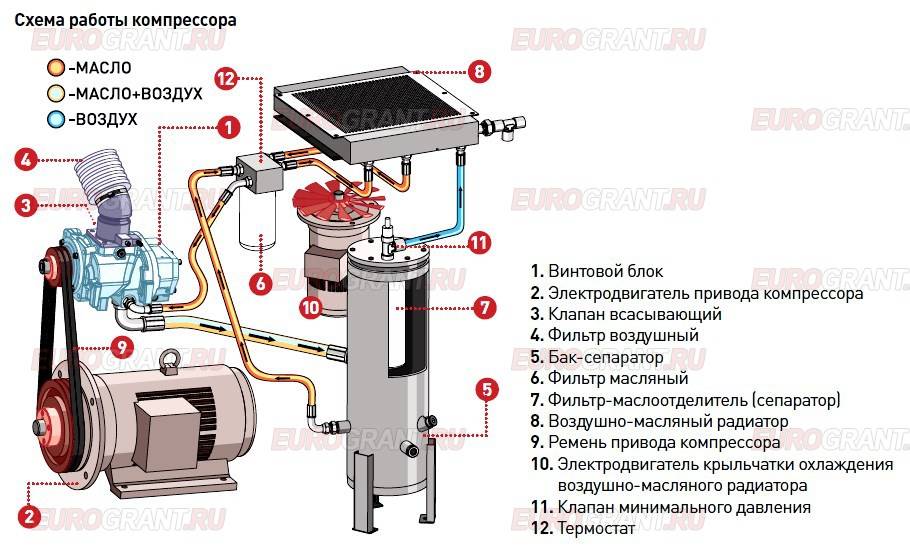

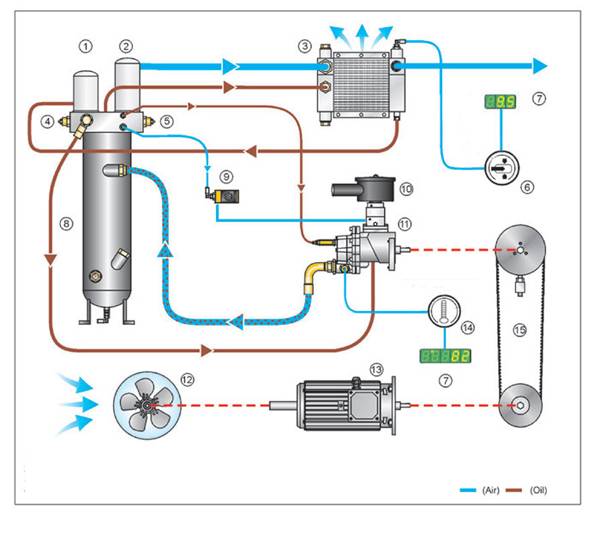

Винтовые компрессоры

Главная особенность винтового компрессора, ценная для аппаратов пескоструйной обработки — полное отсутствие бросков воздуха на выходе. Устройства данного класса:

- практически не вибрируют при работе;

точно регулируются на заводе и не требуют вмешательства, сложного периодического обслуживания;

характеризуются очень стабильной работой.

Однако винтовые компрессоры — не частый обитатель малых мастерских. Причина проста: устройства дороги, зачастую ориентированы на стационарную установку. Винтовой компрессор формирует значительное давление и характеризуется огромной производительностью воздуха. Оборудование такого типа рационально использовать в паре с ресивером (или несколькими) для питания нескольких установок пескоструйной обработки.

Электрические

Электрические компрессоры — самый распространенный класс оборудования. Среди предлагаемых на рынке моделей можно выбрать изделие нужной мощности и производительности. Однако если вести речь о масштабном использовании таких устройств, становится понятно, что при некоторых граничных требованиях к объемам и параметрам подаваемого сжатого воздуха использование таких компрессоров экономически неэффективно. Поэтому места, где применяется воздушный электрический компрессор, ограничены мелкими, средними мастерскими, частными гаражами.

Важно! Оборудование данного класса имеет еще один недостаток: для работы ему требуется мощный источник энергии. Поэтому электрический компрессор применяется, так сказать, в пределах цивилизации, там, где есть централизованные сети поставки энергии

Дизельные и бензиновые

Дизельные и бензиновые компрессоры предлагают огромные преимущества во множестве случаев. К примеру:

- работают без сети питания;

могут действовать в мороз (дизельные — при условии оснащения специальной пусковой системой, так называемый зимний пакет);

в отдельных случаях — экономичнее электрических.

Но главное, чем ценны дизельный или бензиновый компрессор — их энергозаряженность значительно выше электрических устройств. При тех же массовых показателях оборудование на двигателе внутреннего сгорания будет гораздо более мощным и производительным. Поэтому зачастую крупные мастерские или производственные цеха используют именно дизельные или бензиновые компрессоры.

Важно! Как еще одну немаловажную черту оборудования с двигателем внутреннего сгорания можно отметить лучшую механику охлаждения и возможность непрерывной работы на протяжении нескольких смен или круглосуточно. Поэтому компрессоры на дизеле и бензине достаточно популярны, предлагаются в огромном ассортименте моделей, винтового и поршневого типа

Альтернативные методы изготовления пескоструйного аппарата

Существуют разные варианты создания пескоструев, которые можно применять в условиях домашней мастерской.

Из мойки высокого давления

Аппарат для чистки песком можно соорудить из минимойки типа «Керхер» или устройства иной марки. Мойка для машины создает большое давление воды при малом расходе, поэтому прекрасно подходит для изготовления аппарата

Важно применять самый мелкий песок равномерной дисперсии, например, хорошо просеянный речной

Чтобы сделать пескоструй, надо собрать насадку для выходной трубки автомойки. Следует докупить такие комплектующие:

- керамическое сопло;

- шланги армированные;

- дозатор цилиндрического типа;

- блок смешивания (тройник нужного диаметра).

Вместо воздуха за подачу песка в данном пескоструйном аппарате будет отвечать вода. Жидкость под давлением станет проходить через блок смешивания, создавать вакуум в шланге подачи абразива. В результате песок начнет выбрасываться с большой силой и выполнять шлифовку, полировку, очистку, матирование поверхностей.

Из продувочного пистолета

- сантехнический тройник;

- кран шаровый для регулирования подачи песка;

- выходное сопло с прижимной гайкой;

- пластиковая бутылка в качестве емкости для песка.

После соединения деталей нужно подключить пистолет к компрессору и провести пробную пескоструйную очистку, засыпав предварительно песок в бутылку и регулируя интенсивность работы при помощи курка.

Из краскопульта

Для создания пескоструя этого типа потребуется простой краскопульт-распылитель, а также:

- шаровый кран-регулятор;

- тройник сантехнический;

- шланги армированные;

- компрессор.

Для сборки устройства надо проточить пистолет краскопульта под сопло нужного размера, установить два шланга (для циркуляции воздуха и подачи абразива) и подключить компрессор. Пуск подачи песка будет осуществляться при простом нажиме курка краскопульта.

Из газового баллона

Пескоструй напорного типа из баллона – одна из самых простых, но надежных конструкций, которую можно сделать самостоятельно. Надо подготовить такие комплектующие:

- шаровые краны – 2 штуки;

- баллон газовый небольшого размера;

- труба для создания воронки на баллон;

- тройник сантехнический;

- рукава 14 и 10 мм для подачи воздуха и песка и штуцеры к ним;

- хомуты для крепления рукавов;

- ФУМ-лента.

Из баллона удаляют все содержимое, очищают его изнутри с помощью подходящих моющих средств. Сверху баллон спиливают болгаркой в соответствии с диаметром купленной трубы. Внизу делают еще одно отверстие для соединения с краном.

Следующим этапом устанавливают кран, приваривая регулятор или накручивая через трубку-переходник. Присоединяют тройник, смесительный блок, уплотняют резьбу ФУМ-лентой. На вентиль баллона накладывают кран, затем тройник. Для удобства перемещения аппарата приваривают колесики, а для улучшения устойчивости – опоры из уголков, арматуры.

В окончание работы соединяют трубки для подачи воздуха и песка – ставят штуцеры на тройник и вентиль газового баллона, при этом располагая рукав на 14 мм между смесительным блоком и тройником. Компрессор подсоединяют к свободному ответвлению тройника, а на третий конец монтируют шланг для песка.

Из огнетушителя

Данная установка собирается аналогично огнетушителю. Чтобы загерметизировать верхнюю часть, нужно заранее создать заглушку при помощи токарных станков. На заглушку следует надеть резиновое кольцо-уплотнитель, вкрутить его в горловину огнетушителя. Это отверстие подойдет для засыпания песка. Далее надо просверлить дырки на корпусе у верха и в днище, предварительно зачистив эти зоны от старой краски. На дно можно приварить ножки из труб, арматуры. После установки тройников и шлангов можно будет использовать пескоструй по назначению.

Выбор компрессора

Компрессор для пескоструя является самым дорогостоящим устройством среди всех элементов системы, используемой для выполнения подобной задачи. Комплектуя аппарат для выполнения пескоструйной обработки, многие, руководствуясь естественным желанием сэкономить, приобретают самые дешевые компрессоры, технические характеристики которых не отвечают требуемым параметрам.

Именно поэтому специалисты, выбирая компрессор для выполнения пескоструйки, оценивают не только объемы работ, которые предстоит осуществить, но также и сроки, в которые необходимо уложиться. Для выбора компрессора чаще всего используют специальные таблицы, где приведены соотношения таких параметров, как:

- давление, которое способен обеспечить компрессор;

- уровень потребления пескоструйным аппаратом сжатого воздуха;

- расход абразивного материала, приходящийся на единицу площади обрабатываемой поверхности;

- скорость выполнения обработки.

Расход абразива, воздуха и производительность

Данные по расходу абразивного материала, которые указаны в таких таблицах, являются ориентировочными по той причине, что на величину этого параметра оказывают влияние многие факторы. Такими факторами, в частности, являются: тип обрабатываемой поверхности, характер и толщина слоя очищаемого загрязнения или старого покрытия, высота, на которую необходимо поднять абразивную смесь, опыт и квалификация исполнителя работ. Несмотря на не слишком высокую точность данного параметра, приведенного в таблицах, представление о том, какой нужно выбрать компрессор, они дают.

Плюсы и минусы

В большинстве случаев, для очистки воздуха от конденсата, достаточно охладителя, но иногда применяют специальные рефрижераторные системы. При работе на выезде нередко возникает вопрос – какому типу компрессоров отдать предпочтение, дизельному или электрическому?

И у первых, и у вторых, есть несколько положительных и отрицательных черт, которые стоит учитывать при выборе оборудования.

В число бесспорных плюсов дизелей входит автономность. Вы абсолютно не привязаны к источникам питания. Плюс к этому, у большинства таких компрессоров, встроена система автоматического управления оборотами двигателя, что позволяет сэкономить топливо при снижении потребления воздуха. Аналогичная система для электрических компрессоров, стоит значительно дороже. Однако стоимость топлива достаточно высока. В этой связи, дизельные компрессоры стоит применять исключительно в тех случаях, когда нет доступа к промышленной сети электроснабжения.

Плюсы и минусы применения электрических компрессоров

Установки с электроприводом значительно проще и дешевле в эксплуатации. Довольно большая часть предложений, предполагает мобильное шасси. Но, при этом, далеко не всегда у вас будет доступ к электросети. И даже при наличии таковой, не факт, что линия выдержит нагрузку электродвигателя компрессора. Во многих моделях двигатель настолько мощный, что в обычную розетку его не включишь. Двигатели таких агрегатов могут иметь мощность до ста киловатт, что значительно усложняет их использование на выезде. Тем не менее, при наличии возможности подключения такого оборудования, его использование предпочтительней, с экономической точки зрения.

Отдельный вопрос связан с использованием компрессора при низких температурах. Для работ при температуре ниже 5° используют, так называемые, зимние пакеты. Речь идёт об установках с системами холодного старта и дополнительного предстартового прогрева. Все вышеуказанные меры совмещают с использованием низкотемпературных масел, соответствующих климату применения.

1 Принцип функционирования подобной конструкции

Купить пескоструйное устройство можно в специализированном магазине, однако качественная конструкция стоит дорого, а бюджетные варианты чаще всего являются некачественными. Поэтому стоит задуматься о том, чтобы сделать самодельный пневмо пескоструйный пистолет с верхним бачком. Самодельное устройство не лишено недостатков, но их можно перекрыть хорошей производительностью и низкой стоимостью приспособления. При помощи подобного изделия можно самому выполнять различные работы: матировать стекла, удалять ржавчину и т.д.

Чтобы сделать подобную конструкцию, нужно определить принцип ее работы. Устройство функционирует следующим образом: абразивная струя, которая находится под высоким давлением, будет вылетать из пистолета. Результат выполняемых работ зависит от того, какие материалы планируется использовать.

Чтобы соорудить данную конструкцию своими руками, понадобится подготовить маленький компрессор и специальный песок для строительства. Последний элемент можно не покупать, а просеять обыкновенный песок через сито с маленькими ячейками. Качество используемого песка нужно выбирать исходя из поставленных задач

Во время работы с пескоструйным пистолетом важно помнить о технике безопасности

Специальный песок для пескоструйных работ

Специальный песок для пескоструйных работ

- Пайка медных труб – все тонкости процесса

- Швеллер 14 – как отличить от других швеллеров и все его характеристики

- Токарно-винторезный станок и его основные узлы

Понадобится изучить сферу использования пескоструйного устройства и понять, как работает данное изделие

После этого важно определиться с тем, в каких целях будет использоваться изготавливаемая конструкция. Если изделие будет необходимо для декоративной обработки стекла, понадобится соорудить пескоструйную камеру. Если планируется выполнять очистку деталей из металла, то будет необходимо устройство открытого типа

Если планируется выполнять очистку деталей из металла, то будет необходимо устройство открытого типа.

Самодельное приспособление состоит из нескольких главных элементов: рукоятки с наконечником и двух штуцеров. Перед тем как приступать к сооружению конструкции, понадобится выбрать сопло, через которое будет выбрасываться струя воздуха с абразивным материалом. Данный элемент лучше всего приобрести в готовом виде, нет смысла вытачивать его своими руками, так как очень сложно получить деталь необходимого качества. Говоря о том, как выбрать данную деталь, нужно знать, что чаще всего используются устройства с керамическим соплом.

Далее под сопло следует изготовить корпус пистолета, к которому в дальнейшем будут подсоединяться штуцеры и рукоятка. Самое простое устройство состоит из фитингов, тройников и бутылки из пластика. Также нужен компрессор, от которого к приспособлению будет подводиться сжатый воздушный поток.

Обязательные параметры

Кроме этого, следует принять во внимание и тот факт, что производительность пескоструйного аппарата напрямую зависит от самого компрессора. Большинство людей полагает, что для хорошей работы достаточно оборота 500 литров в минуту

Но, как показывает практика, в некоторых случаях его бывает недостаточно. Поэтому оптимально — 700 литров за минуту. Такая мощность должна сохраняться при давлении не больше 8 бар.

Соотношение давления и объема может отличаться. Как правило, такие показатели зависят от следующих факторов:

- диаметр воздушного и абразивного шланга;

- тип сопла, материал изготовления;

- длина магистрали;

- качество и тип используемого абразива.

Компрессор электрический

Также следует принять во внимание и тот факт, что при выборе компрессора обязательно нужно учесть диаметр сопла. Чем он больше и выше давление воздуха, тем лучше быстро обрабатывать поверхность за сравнительно короткое время

Другими словами, от того, какой компрессор вы выберете, зависит производительность.

Что касается давления, то при выборе компрессора лучше учесть такие показатели:

- для очистки бетона и искусственного камня — 3—5 бар;

- для металлических поверхностей — до 8 бар;

- для очистки стойких к механическим повреждениям поверхностей — до 12 бар.

Выбирать компрессор лучше с «запасом». Согласитесь, глупо брать такое дорогое оборудование только для очистки бетона или металла. Сделать своими руками пескоструйный аппарат можно любой мощности и для промышленных целей.

Компрессор для пескоструя

Что важнее: давление или объем воздуха

При оценке производительности компрессора (объема воздуха, подаваемого в единицу времени, и давления, с которым воздух подается в сопло) можно сделать такой вывод: обе характеристики важны и определяют общую эффективность работы пескоструя. Тем не менее от производительности сильнее зависит качество воздушно-абразивной смеси и скорость шлифовки поверхностей. Если объем воздуха в куб. м/мин будет значительным, можно применять более крупные сопла, что также ускорит работу пескоструйного аппарата. Для большинства моделей пескоструев используются компрессоры с производительностью 2,2–17 куб. м/мин.

Когда нагнетатель выбирают по показателю давления, обязательно учитывают характеристики поверхности. Вот необходимое давление и самые распространенные материалы, которые приходится обрабатывать:

- камень, кирпич, бетон — 3–5 бар;

- металл — 5–8 бар;

- толстослойные, абразивостойкие покрытия — 9–12 бар;

- любые материалы, обрабатываемые с дистанции больше 60 метров — 9–12 бар.

В рукаве для подачи абразива уменьшается рабочее давление, и потери снижают за счет выбора шланга минимально возможной длины. Сокращенное расстояние покрывают при помощи увеличения шланга для сжатого воздуха.