Изготавливаем механизм

Важнейшим элементом, кроме двигателя от стиральной машины, является самодельный подвижный узел, с помощью которого осуществляется натяжка ленты и регулировка ее положения. Можно купить готовый подвижный механизм для такого станка или заказать его изготовление у мастеров, но тогда стоимость готового изделия будет приближаться к цене заводского гриндера, что, конечно же, неприемлемо. Так что мы попробуем изготовить эту важнейшую деталь своими руками. Какие материалы потребуются:

- несколько кусочков уголка 30 мм, один длинный – 40 см и два коротких 15 и 25 см;

- два длинных болта и с десяток гаек;

- шпилька;

- пружина на болт;

- полоска металла 30х100 мм;

- короткие болты, шайбы, гайки.

Детали валика пришлось вытачивать на токарном станке. Их вы можете видеть на рисунке ниже. Два подшипника, гайка, сам валик и своеобразный вал.

Соответственно из инструментов нам потребуется: токарный станок, болгарка, дрель, электросварка, гаечные ключи, плоскогубцы и «ангельское терпение». Делаем следующее. Привариваем уголки и пластины друг к другу так, как показано на рисунке ниже. В торец конструкции вставляем болт с пружиной. Данный болт нам потребуется для регулировки натяжения ленты.

Далее в верхней части основного уголка просверливаем отверстие, вставляем в него короткий болт и прикручиваем короткий кусочек уголка. Это кусочек должен слегка двигаться из стороны в сторону и к нему в свою очередь будет прикреплен валик с подшипниковым механизмом. Движение этого кусочка уголка впоследствии позволит регулировать положение ленты.

Собираем механизм валика и прикручиваем его к уголку. Слишком затягивать не нужно, чтобы валик крутился свободно, но и соскочить валик с подшипниками также не должен, поэтому прихватываем подшипники к валику сваркой, а на торцы вала закручиваем контргайки. Под валиком в уголке нужно будет просверлить еще одно отверстие и закрепить в нем шпильку, на одном конце которой нужно закрутить две гайки, а другой конец будет упираться в основной уголок

Очень важно чтобы шпилька закручивалась и выкручивалась по резьбе

Приваренный перпендикулярно основному уголку короткий уголок с прикрученным к нему кусочком ДСП служит направляющей, а главное защищает руки мастера во время регулировки движения ленты

Для безопасности это важно, поскольку самодельный гриндер регулируется шпилькой, которая расположена в опасной близости с активно двигающейся лентой. Ну, вот и все, механизм готов, теперь можно подключить двигатель, одеть на его вал втулку, соединить это все с подвижным механизмом и начинать испытания

Двигатель и вал

О том, как подключить двигатель от стиральной машины мы уже довольно много говорили и не станем повторяться. Перейдем сразу к следующему и финальному этапу сборки гриндера. Подключим двигатель от старой полуавтоматической стиральной машины. Защитим корпус двигателя листом тонкой жести и закрепим его на подходящую станину. В нашем случае мы сварили станину из уголков, но вы можете закрепить двигатель прямо на верстаке.

Как видите, мы взяли двигатель сразу с длинным валом, но если у вас в наличии обычный двигатель от стиральной машины с коротким валом, то придется что-то придумывать и увеличивать его длину. На рисунке выше вы видите, что на вал двигателя одета особая деревянная втулка, которую мы выточили на станке. На эту втулку мы оденем ленту гриндера. Подвижный механизм, который мы сделали ранее, закрепим чуть выше двигателя. В итоге получится станочек, который вы можете видеть на рисунке ниже.

В заключение, отметим, гриндер из двигателя стиралки сделать непросто, но если есть желание и чешутся руки, то можно потратить пару дней и смастерить нечто подобное тому, что было представлено на ваш суд в данной публикации. Главное не спешите и помните о технике безопасности, удачи!

Интересное:

- Как сделать станок из двигателя от стиральной машины

- Шлифовальный станок из мотора от стиральной машины

- Как сделать сверлильный станок из двигателя от…

- Токарный станок по дереву из двигателя от стиральной машины

- Двигатель от стиральной машины на велосипед

- Ветрогенератор из двигателя стиральной машины

Комментарии читателей

Поделитесь своим мнением — оставьте комментарий

Гриндер, предназначенный для дрели

Данная установка представляет собой специальную насадку.

Нам понадобятся следующие инструменты и материалы:

- Лист металлический.

- Подшипники.

- Вал с шестернями.

- Абразивная лента.

Из металлического листа вырезаем две пластины размером 110×250 миллиметров. Сверлим несколько отверстий в пластинах. На шпильках нарезаем резьбу 120 миллиметров. Крепим ролики на шпильки и фиксируем с помощью болтов.

Абразивную ленту натягиваем между металлическими пластинами. Самоделку устанавливаем на раму, а дрель закрепляем с помощью хомутов.

С помощью данного гриндера можно заточить ножи или другие плоские изделия.

Оборудование для столярной мастерской

Еще несколько интересных предложений, как изготовить оборудование для домашней столярки на базе обычного шуруповерта.

Токарный станок по дереву

При изготовлении изделий из дерева трудно обходиться без токарного станка. Его можно соорудить своими руками. Для станины идеально подойдет ровный деревянный верстак. В качестве передней бабки и привода вращения можно использовать шуруповерт. В деревянную постель, сделанную из бруска по форме шуруповерта, нужно уложить инструмент и зафиксировать хомутом. Брусок можно закрепить струбциной, а при постоянном использовании станка прикрутить саморезами. В патрон необходимо вставить зубовую оправку. Задняя бабка выполняется из двух брусков с регулировочным винтом, который затачивают под конус. Устанавливается она напротив закрепленного шуруповерта так, чтобы ось инструмента совпадала с осью регулировочного винта задней бабки. Конструкцию заднего упора закрепляют струбциной. Если планируется обрабатывать крупные детали, то крепление должно быть более надежным. Подручник тоже можно изготовить из бруска, закрепив его к верстаку струбциной. Примитивный токарный станок для домашней мастерской готов.

Настольный сверлильный станок

Другим не менее важным оборудованием является сверлилка. Ее тоже можно изготовить из шуруповерта. Для этого понадобится шуруповерт б/у. С него необходимо взять двигатель с редуктором и патроном. Теперь нужно изготовить два хомута из текстолита, которые будут выполнять функцию фиксации сверлильной головки станка. Чтобы добиться максимальной соосности всех отверстий на хомутах, их лучше обрабатывать вместе, за один постав. Тогда удастся избежать перекосов.

В качестве ограничительных стоек используют втулки с внутренней резьбой. Они должны быть одинакового размера, соответствующего расстоянию между хомутами. После этого изготавливают еще один хомут из текстолита и две бобышки из капролона. Их просверливают не по центру, получив две эксцентричных втулки. Хомут устанавливают на пруток и с помощью эксцентриков выбирают люфт. После этого устанавливают рычаг из дерева на пружине, чтобы сверлильная головка возвращалась в исходное положение. Для подачи питания необходимо использовать трансформатор мощностью более 150 ватт и выходным напряжением, как у используемого шуруповерта. После этого нужно поставить диодный мост и конденсатор, установить сверлильную головку на станину.

Ручной фрезер из шуруповерта: пошаговая инструкция

Его можно переделать в ручной фрезер. Для этого не нужно приобретать дорогостоящие материалы. Все, что нужно, найдется в мастерской или гараже практически под ногами. Для обустройства ручного фрезера из шуруповерта понадобятся куски толстой фанеры или ДСП, хомут для крепления инструмента, крепеж в виде болтов и саморезов, слесарный инструмент и перьевое сверло для дерева. В последнем случае можно воспользоваться сверлильной коронкой.

Собрать самодельный фрезер довольно легко. Для этого необходимо:

- Из кусков выбранного материала вырезать основание, вертикальную стойку, на которой при помощи хомута будет закреплен шуруповерт, упор и косынку для придания жесткости конструкции. Размеры деталей выбираются произвольно, в соотношении к габаритам электроинструмента.

- В основании при помощи перьевого сверла просверлить отверстие Ø 40 мм для свободного доступа режущего инструмента в зону обработки.

- Изготовить хомут по диаметру ручного инструмента.

- На вертикальной стойке при помощи хомута закрепить шуруповерт так, чтобы его патрон оказался на расстоянии в несколько миллиметров от основания.

- Установить ребро жесткости.

- На вертикальной стойке зафиксировать шуруповерт упором.

- В патрон инструмента установить фрезу.

Фрезер из шуруповерта готов к использованию. Такой станок не сможет стать полноценной заменой ручному фрезеру из-за небольшой мощности и малой скорости вращения шпинделя, но решит вопрос фрезерования небольших деталей в условиях домашней мастерской.

Дисковая пила

Кроме этого, для своей столярной мастерской из шуруповерта можно сделать циркулярку. Для этого нужно изготовить рабочую поверхность, применив лист ДСП или толстую фанеру. В столешнице нужно выполнить пропил для выхода дисковой пилы. Шуруповерт нужно надежно закрепить с нижней стороны рабочей поверхности, использовав металлические или деревянные хомуты. Таким же образом необходимо сделать крепление вала

Важно, чтобы пильный диск выходил над рабочей поверхностью стола не более, чем на треть своего диаметра

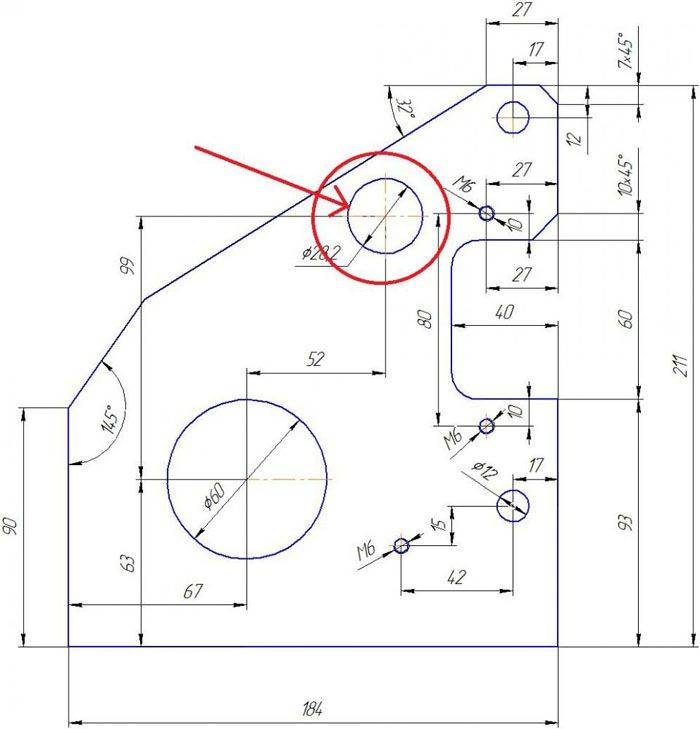

Ролики для гриндера

Это, наверное, самая сложная часть работы. Как правило, для обычной ленточной машины делают четыре ролика. С размерами от 60 до 160 миллиметров. Ролики делают из металла, лучше всего подойдет сталь или титан. Размеры роликов зависят от размеров абразивной ленты. Саму конструкцию делают из металла или дерева. Главное обеспечить хорошее крепление роликов к рабочему основанию. Сами ролики должны иметь форму «бочонка», так они лучше держат ленту. В данном случае желательно создать чертеж. Не исключено, что за помощью вы обратитесь к токарям. Чтобы добиться надежной и качественной работы гриндера не экономьте на изготовлении роликов.

Мы разобрали, как сделать гриндер самостоятельно, используя разные типы приводов. Многие чертежи рассчитаны под конкретную задачу, не факт что они подойдут вам. Комплектующие вы можете приобрести в строительных магазинах или сделать самостоятельно. При работе с гриндером соблюдайте технику безопасности. При изготовлении некоторых деталей, например роликов, не стоит на них экономить. Иногда лучше заказать их у профессионалов.

Рейсмус из электрического рубанка

Рейсмусовый станок – это деревообрабатывающее оборудование, с помощью которого обстругивают ровные плоскости пиломатериала до достижения нужной толщины заготовок. При этом обрабатывают только заранее подготовленные (отфугованные) доски либо брусья.

Подготовка материалов и рабочих инструментов

Различных вариантов создания конструкций, позволяющих переделать электрорубанок в рейсмусовое оборудование достаточно много. Чтобы сделать в домашних условиях сравнительно простой самодельный станок потребуются следующие инструменты и материалы:

- шуруповерт с набором бит;

- угольник или уголок столяра;

- рулетка или простая линейка;

- отвертки с разными наконечниками;

- гаечные ключи;

- электрический рубанок;

- электролобзик либо пила ручная по дереву;

- фанера с толщиной листа от 1,5 см;

- длинные винты с крупной резьбой (4 штуки);

- велосипедная цепь и четыре приводные звездочки для нее;

- деревянные бруски (2,5 на 2,5 см) и планки (1,5×1,5 см);

- гайки, имеющие резьбу М14;

- шайбы подходящих размеров;

- шурупы 25 на 100 мм.

Алгоритм изготовления

Упростить процесс создания рейсмусового инструмента из электрорубанка помогут чертежи и схемы, но легче его сделать по фотографиям. Изготавливают оборудование в такой последовательности.

- Вырезают из листа фанеры прямоугольный фрагмент, имеющий длину 50 см, а ширину – 40 см.

- На нем собирают подставки для электрического рубанка, закрепленного на рабочей платформе, из кусков фанеры, которые закрепляют друг с другом саморезами либо шурупами.

- Создают рабочую платформу для установки на нее электрорубанка. Для этого электролобзиком вырезают в приготовленном прямоугольном куске фанеры проем по форме используемого электроинструмента (как показано на фотографии ниже).

- Используя специальные зажимы, которые часто идут в комплекте с электрическим рубанком, а также шурупы, фиксируют этот инструмент к рабочей платформе.

- На основе с помощью винтов монтируют приводной механизм, который и будет обеспечивать ее подъемы и опускания. По углам платформы устанавливают резьбовые винты со звездочками.

- Применяя шурупы, выполняют установку основы-платформы на сделанную для нее подставку.

- В удобном месте к длинному винту прикрепляют ручку управления положением рейсмуса с помощью гаек с шайбами.

- Устанавливают измерительную планку (отрезок линейки) и указательную стрелку.

- Производят настройку и испытания созданного приспособления.

Созданную конструкцию устанавливают на ровную поверхность. Для фиксации к верстаку либо столу понадобиться применять подходящие крепления.

При сборке станка своими руками следует зафиксировать питающий электроинструмент кабель так, чтобы он не мешал при работе, и провод случайно не был поврежден. Чтобы надежно зафиксировать сам электрорубанок на рабочей площадке, рекомендуется использовать болты с гайками.

Измерительная линейка является обязательным конструктивным элементом создаваемого самодельного рейсмуса. С ее помощью устанавливают толщину пиломатериала, который планируется обрабатывать. В качестве планки подойдет отрезок пластмассовой, деревянной либо металлической линейки длиной 8 см. Из аналогичных материалов можно сделать также стрелку-указатель.

Как сделать фрезер из болгарки

Не секрет, что угловая шлифовальная машина часто используется для для шлифовки, полировки и фрезеровки различных поверхностей дисковыми и чашечными насадками. Но если на шпиндель агрегата накрутить цангу, то получится фрезер из болгарки, который сможет работать не только с дисковыми фрезами, но и с любой оснасткой, имеющей цилиндрические хвостовики.

Также, чтобы сделать фрезер, на шпиндель болгарки можно закрепить и обычный кулачковый патрон от дрели.

На фото выше показано приспособление для болгарки, превращающее ее в ручную фрезерную машину. Как сделать приспособу, можно понять из этого видео.

Сборка станка

Все детали будущего станка выкладываются на верстаке. Предстоит их собрать и на финише получить работоспособную конструкцию.

Из уголков собраны верхняя и нижняя рамки. Здесь использованы уголки:

- Длиной 450 мм (4 шт.), в них просверлены отверстия Ø 10,5 мм (4 отв.).

- Длиной 550 мм (5 шт.), в них также просверлены отверстия Ø 10,5 мм (4 отв. в 4-х уголках и 2 отв. в одном).

- Длиной 220 мм (2 шт.), в них просверлены 4 отв. (Ø 10,5 мм), их ни по 2 для установки ножевого вала.

На верхнюю рамку монтируются уголки для монтажа рабочего валика. Кроме отверстий для сборки каркаса станка на уголках просверлены отверстия Ø12,5 мм для монтажа столов (подающего и приемного).

Перед сверлением накладывались пластины столов, и выполнялась разметка.

На шпильки накручиваются гайки и устанавливаются шайбы.

Ножевой валик, рядом расположились ножи и клиновые планки. Данный вал имеет три паза для установки режущего инструмента. Рядом лежит полоса, на нее будет установлен электродвигатель.

Пластины стола. Их три. Две используются для фуговальной части, оставшийся длинный элемент используется для циркулярного стола.

Для строгальной части применяются две одинаковые пластины толщиной 10 мм. Их размер 220·300 мм. На одной стороне у каждой имеется косой срез под углом 45 ⁰.

Пространственная сборка. Выполняется монтаж вертикальных элементов. Каждый узел крепится двумя болтами.

В результате получается жесткая пространственная конструкция. Ее в будущем будут размещать на дополнительном столике, чтобы удобно было работать с пиломатериалом.

На заранее подготовленные опоры монтируется валик.

Крепление выполняется болтами через опоры корпуса подшипников.

В пластины столов вворачиваются шпильки. В них нарезана резьба М12 (длина 9,5 мм).

Технология установки столов довольно простая. Одна из гаек определяет высоты установки относительно каркаса, другая фиксирует заданное положение. Шайбы препятствуют отворачиванию.

Все пластины устанавливаются на станок. Он обретает рабочий вид.

Настал черед размещению ножей. Сначала ставят клиновые планки. Их вводят в пазы с торца.

Остается установить ножи. В дальнейшем их придется выставлять по высоте, чтобы выборка древесины выполнялась в один размер.

Выставленные по высоте ножи фиксируются болтами. Ими распирают паз, подобная установка предотвращает вылет инструмента из паза.

Ставят полосы в нижней части каркаса. На них монтируется электродвигатель.

Остается натянуть ремень. Имеющийся в наличии блок шкивов позволяет выполнять нужное натяжение клинового ремня.

Основная сборка завершена. Остается присоединить провода, произвести монтаж пусковой арматуры. Остается выполнить ходовые испытания и настроить положение столов и ножей.

Общие сведения

Плюсы и минусы самодельного станка

Единственные минусы в таком устройстве – это что самоделка не обладает всеми возможностями дорого станка, однако сделать простые вещи, вполне может, да и если приложить немного фантазии, то и с помощью самодельного станка можно получить невероятную красоту. Ну и мощность будет уступать профессиональному станку.

Простота конструкции, тоже плюс, собрать самостоятельно фрезерной станок может даже любитель, ну и заменить детали в случае поломки тоже очень легко. К тому же он собран из подручных деталей, а значит и замена их не ударит по вашему карману.

Типы двигателей стиральных машин

Перед тем как вы узнаете, как сделать станок своими руками, необходимо разобраться какой же двигатель у вас есть. Они бывают нескольких типов.

Перед тем как вы узнаете, как сделать станок своими руками, необходимо разобраться какой же двигатель у вас есть. Они бывают нескольких типов.

Асинхронный: бывает двух типов двухфазный или трехфазный соответственно. Первые применялись еще в старых советских машинках, вторые ставятся в современные модели.

Коллекторный: мотор, в котором можно управлять частотой оборотов, часто весьма компактен в размерах.

И последние моторы, которые часто ставят в Корейские стиральные машинки – моторы с прямым приводом.

Важно:

Прежде чем приступить к созданию фрезерного станка помните о мерах безопасности. А также расчистите себе свободное пространство, чтобы ничего не задеть в процессе работы.

Достоинства и недостатки ручного фрезера

Основным преимуществом такого станка для фрезеровки электрической дрелью является то, что не требуется для выполнения единичных операций приобретать дорогостоящий фрезер. На сделанном своими руками приспособлении вы сможете с легкостью проделать несколько пазов, а еще обработать край полки. В электрической дрели сверло вставляют в патрон, а при работе на сделанном своими руками фрезере потребуется использовать фрезу для дрели.

В магазинах есть невероятно большой выбор:

- Дисковые.

- Цилиндрические.

- Фигурные.

- Концевые.

- Угловые.

- Торцевые.

Все они оснащены хвостовиком и легко прикрепляются к патрону. Заменить инструмент можно быстро. А вот недостатком патрона является то, что он способен открутиться при проведении работ, а особенно при наличии большой вибрации инструментов. Потребуется постоянно проверять и затягивать элементы крепления.

При этом чистота не так важна, потому что древесина будет перерабатываться в стружку. На сверлильном инструменте максимальное число вращение может быть 3 000 оборотов в 1 минуту. В то же время у самого легкого настоящего фрезера минимальное значение будет 4 000 оборотов в 1 минуту. Любой специалист знает, что чистота обработки будет зависеть от того, как быстро вращается инструмент.

Электрический двигатель на инструменте для сверления куда слабее, чем фрезерный. Он рассчитан не на длительное использование, а долго работать на предельной скорости у него не выйдет. При фрезеровании дрелью ее постоянно потребуется отключать, чтобы она могла остыть.

Созданная своими руками конструкция обладает очевидными достоинствами, ключевыми среди которых можно назвать следующие:

- станок домашнего изготовления обойдётся на порядок дешевле, чем заводской;

- фрезер из электродрели даёт возможность работать с поверхностями различного вида;

- работы по сборке приспособления производить довольно легко, не считая момента подведения электропроводки;

- простота в использовании;

- лёгкость техобслуживания.

Значительных недочётов у самодельного оснащения немного. К главным недочётам можно отнести следующие моменты.

- Ручной фрезер, изготовленный из подручных материалов, не отличается прочностью.

- Скорость обрабатывания деталей слишком маленькая.

- Ресурсов электродвигателя, взятого со старенького бытового устройства, не хватает для функционирования с непростыми материалами и поверхностями, в частности, с металлом. Данный недочёт можно ликвидировать. Для этого желательно взять высокоскоростной электродвигатель от перфоратора. Это позволит регулировать количество оборотов для различных материалов.

Предлагаем ознакомиться Гранатовый сок: чем полезен и как сделать в домашних условиях?Вот так, придерживаясь простых советов, можно смонтировать фрезер из обыкновенной электродрели. Основательно подгоняйте элементы и применяйте исключительно высококачественные материалы. Не стремитесь выгадать на электродрели, запомните: когда приспособление утратит свою актуальность, вы можете демонтировать станок и применять её по настоящему предназначению. Не торопитесь выкидывать стол и лифт — их можно также демонтировать и компактно уложить в ящик до следующего раза.

О том, как сделать фрезер из дрели своими руками, смотрите в следующем видео.

И фрезеруем.

Изготовление фрезера из дрели

Фрезер из дрели своими руками изготавливается легко и быстро, поскольку данный инструмент уже имеет патрон, в который можно зажать хвостовик фрезы. Но поскольку дрель развивает небольшие обороты, около 3000 об/мин, то добиться хорошего качества обработки детали не получится.

В качестве подставки для закрепления дрели идеально подходит приспособление для вертикального сверления, которое можно приобрести в магазине электроинструмента. Потребуется лишь сменить оснастку, и самодельный фрезер готов.

Также подобную подставку можно изготовить из ЛДСП, как показано на следующих рисунках.

К примеру, таким самодельным аппаратом можно не хуже, чем готовым фрезером проделывать паз в плите из ЛДСП под Т-образную кромку из ПВХ.

Дополнительные защитные элементы

Работа на станке должна быть безопасной как для его пользователя, как и тех, кто может случайно находиться рядом. Для этого создаются специальные ограды из мощного оргстекла с минимальной плотностью 4 мм. Можно соорудить прозрачный экран рядом с самим инструментом.

Те элементы оборудования, что выходят за пределы станины, маркируются жёлтым цветом. Подобная разметка должна быть на стремительно перемещающихся деталях, внутренних поверхностях кожухов и дверок.

Также ваш станок должен быть оснащён обороной от перегруза. Эта система автоматически блокирует питание в опасных случаях (например – ступоре фрезы), автоматически затормаживает шпиндель после того, отключается привод.

Назначение фуговального станка

Чтобы знать, что предстоит изготавливать, нужно определить круг задач, решаемых с помощью проектируемой и изготавливаемой установки.

- Более 95 % работы заключается в плоском строгании деревянных заготовок с одной стороны. Путем многократной обработки производится выравнивание одной плоскости. Потом, опираясь на боковую поверхность, выбирается древесина с заготовки на поверхности, расположенной под углом 90 ⁰.

- Для изготовления стыкующихся между собой деталей на фуговальном станке выбираются четверти, пазы и выступы.

- Обработка противоположных сторон происходит с определенной точностью. Чтобы иметь детали, имеющие высокую точность, применяются рейсмусовые станки. Их принцип действия во многом схож с фуговальными устройствами. Есть и дополнительные приспособления, которые могут быть установлены на базовое оборудование.