Шаг 2. Подгтовка

На втором этапе процесса гранулы готовятся к следующему этапу – формованию, на котором они затвердевают и приобретают нитевидную форму. Гранулы помещают в промышленный блендер и смешивают с добавками, чтобы создать однородную смесь и придать материалу особые свойства.

Добавки могут включать красители, определяющие цвет, или другие элементы, которые влияют на такие свойства, как ударопрочность, прочность, структурная целостность и даже магнитные свойства. Экзотические материалы, такие как дерево, производятся путем смешивания специальных добавок, таких как опилки или частицы древесины, с пластиковыми гранулами.

Сушка

После того, как гранулы правильно перемешаны, они переходят к фазе сушки. Как и филамент, гранулы гигроскопичны. Это означает, что они поглощают влагу из воздуха. Это может деформировать или разрушить пластик, поэтому удаление влаги из гранул необходимо для обеспечения производства качественного филамента. Сушка обычно происходит при температуре от 60° C до 80° C в течение нескольких часов, но процесс зависит от производителя.

Сравнение PLA и ABS накаливания

PLA – менее гибкий пластик, чем ABS. Печатные изделия имеют более выраженную блестящую поверхность и гладкую поверхность. Однако для очистки отпечатанного объекта требуются дополнительные усилия. Кроме того, низкая температура стеклования не позволит использовать изделие с печатью PLA в местах с прямыми солнечными лучами или вблизи источников тепла, поскольку они могут нагреваться и терять форму.

Нить PLA 3D позволяет печатать с более высокой скоростью, с более тонким слоем и высокоточными моделями. Это идеальный печатный материал для хобби, дома и в образовательных целях.

АБС – это прочный и гибкий пластик. Он плохо пахнет при нагревании и нуждается в нагревательной пластине во время печати. Эти свойства делают невозможной качественную печать для некоторых 3D-принтеров.

АБС- отпечатанные объекты легко очищаются простой наждачной бумагой, и объект становится более гладким. Кроме того, глянцевый вид получается либо протиранием отпечатанного материала тканью, смоченной в ацетоне, либо с использованием метода ацетонной ванны. ABS также легче обрабатывать повторно, чем PLA, и материал не потеряет своих свойств.

При этом PLA является идеальным материалом для 3D-печати для любителей и любителей домашних 3D-принтеров, в то время как ABS, благодаря своим свойствам, рекомендуется профессиональным инженерам и производителям для производства высококачественных прототипов.

Как выбирать экструдер?

Экструдер для 3d принтера нужно выбирать правильно, учитывая несколько важных моментов:

Материал. современные печатающие головки оснащаются литыми элементами или созданными на основе 3d-печати

Конечно, литые модификации отличаются прочностью, что особенно важно для участков, на которые приходится большая нагрузка. С другой стороны, напечатанные на 3D-принтере детали гораздо дешевле.

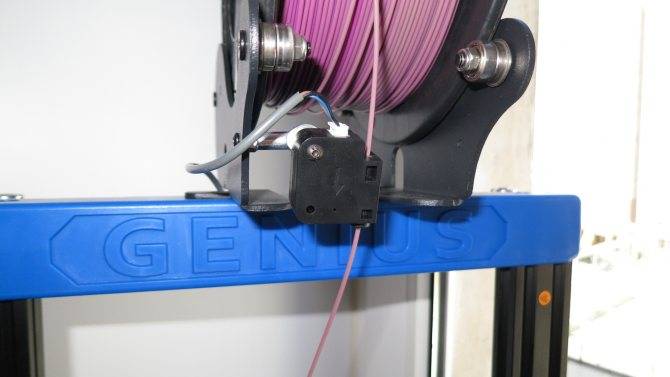

Подача филамента

Качество этого механизма играет важную роль, поскольку нить должна подаваться к нагревателю постоянно и аккуратно. Только так можно обеспечить бесперебойную печать. Во время пути к соплу пластик может запутаться, поэтому нужно выбирать принтеры с электрическим двигателем высокой мощности – так запутывания можно свести к минимуму.

Тип подающего ролика. Очень часто в результате плохого сцепления материала с подающим роликом нить начинает проскальзывать. Особенно часто такие ситуации возникают при использовании нейлоновой нити на тех устройствах, где можно применять только ABS или PLA-пластик.

Размер сопла. Экструдер может оснащаться соплами разного диаметра. Важную роль при выборе играет назначение самих изделий. Например, если объекты должны быть тщательно и детализированно прорисованы, то сопло выбираются меньшего диаметра. Чем меньше сопло, тем выше вероятность его засорения, поэтому лучшее выдавливание пластика обеспечивается при мощном электрическом двигателе.

Что такое нить для 3D-печати?

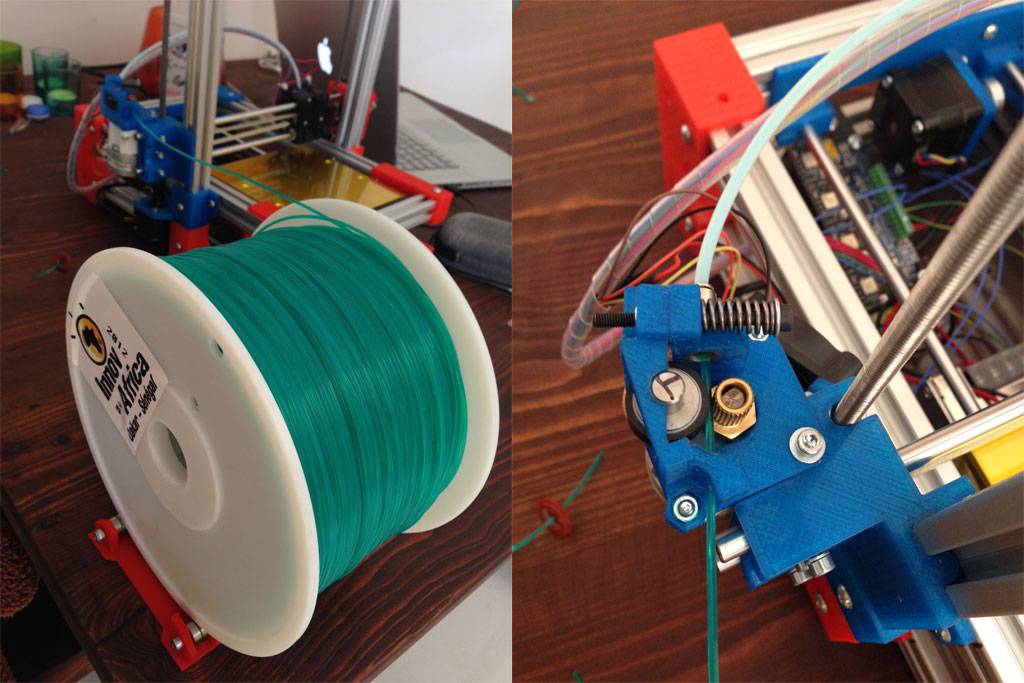

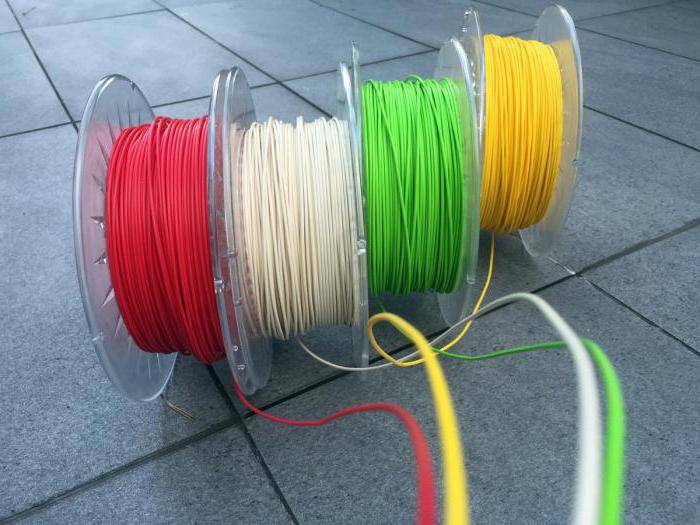

3D-нити – это материалы на основе пластика, которые используются в потребительской 3D-печати благодаря их низкой цене и простоте в обращении. Существуют различные типы пластиковых нитей для 3D-принтеров , таких как ABS, PLA, нейлон, PET, HIPS / PVA, причем первые два наиболее широко используются в домашних 3D-принтерах.

Эти строительные материалы входят в радугу цветов; таким образом, у вас, как у потребителя, есть широкий выбор, когда речь идет о предпочтительном цвете для вашего печатного объекта.

В этой статье мы проанализируем две наиболее популярные 3D-печати пластиковых нитей для потребительских 3D-принтеров.

Сборка экструдера

Производство экструдера для 3D принтера своими руками происходит следующим образом.

Подбирается двигатель

Чаще данную деталь заменяют рабочим мотором от принтера или сканера, приобрести его можно на радиорынке.

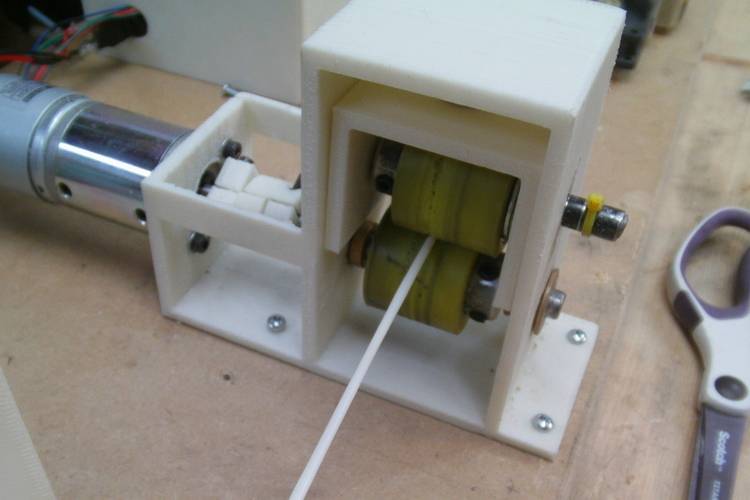

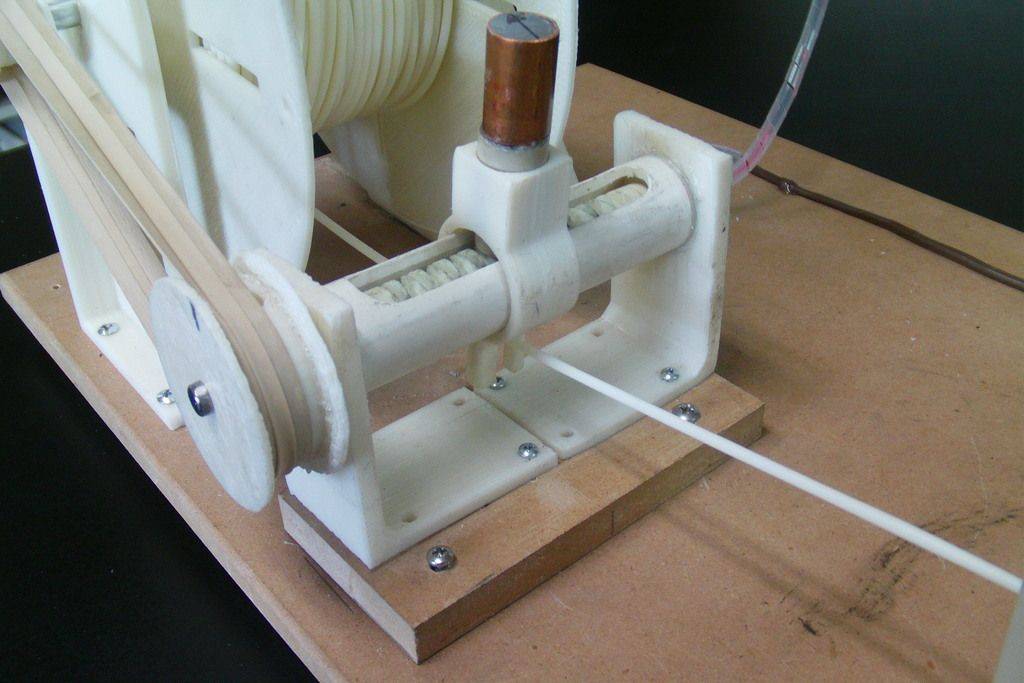

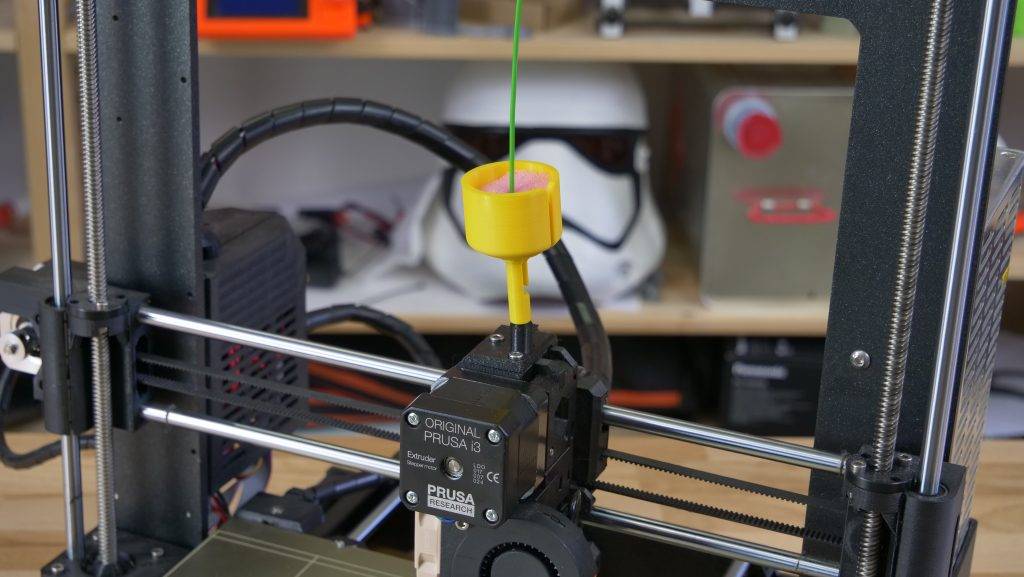

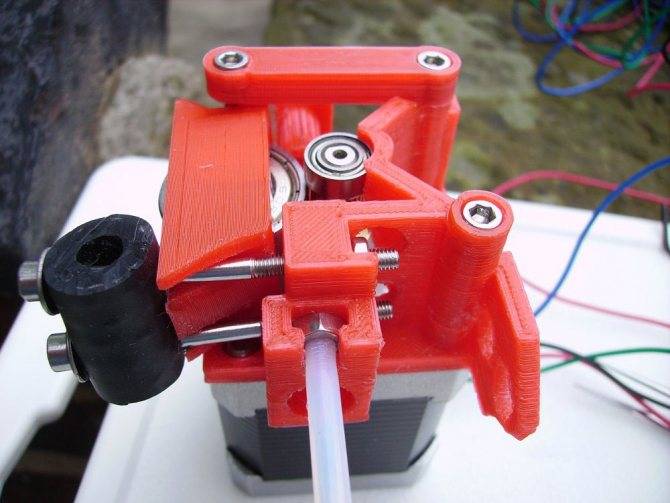

Если двигатель для экструдера оказался слишком слабым, дополнительно потребуется редуктор. Подходящей заменой покупной детали станет та, что ранее была частью шуруповерта. Также редуктор понадобиться экструдеру прутка для 3d принтера. Присоединение двигателя происходит за счет корпуса, прижимного ролика и хот-энда, располагать их нужно как на фото.

Регулировка прижимного ролика

Обязательным условием является продуманное взаимодействие этого элемента и пружины. Последняя устанавливается из-за возможных недочетов в расчете параметров прутка 3D принтера.

Слишком сильное сцепление нитей с механизмом подачи провоцирует отделение частиц расходного материала.

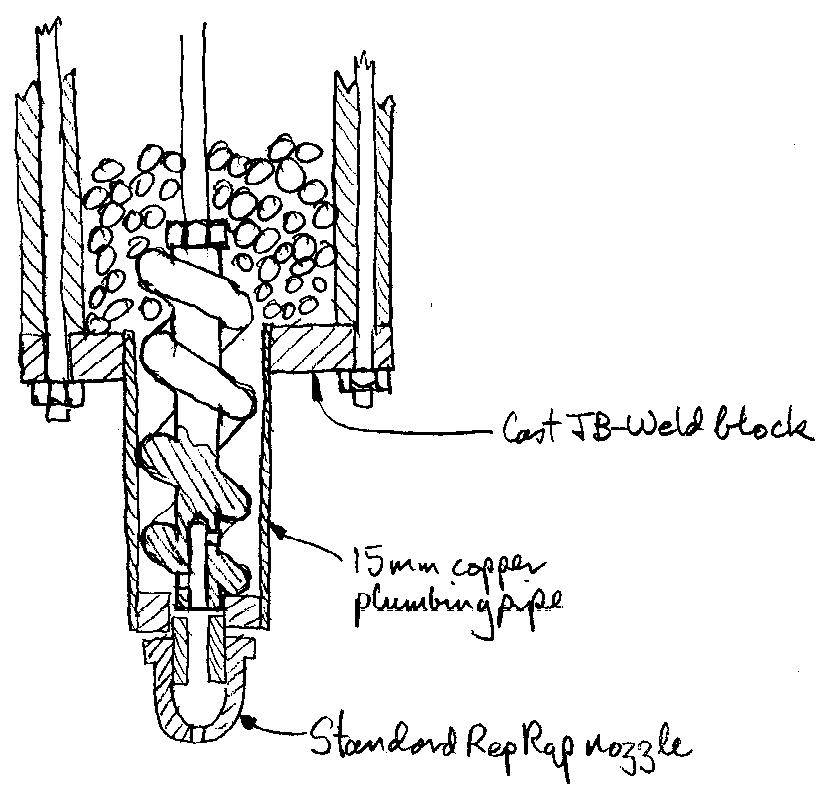

Создание хот-энда

Его гораздо проще приобрести, большинство мастеров так и поступают. Для самостоятельного изготовления потребуется чертежи, которые можно скачать из интернета. Для радиатора понадобиться алюминиевый сплав.

Этот элемент отводит теплый воздух от ствола прибора, который представляет собой полую трубку. В ее функциях соединение элемента нагрева и радиатора. Это предупреждает перегрев принтера.

Удачным вариантом считается светодиодный радиатор, при этом охлаждение прибора будет происходить с помощью вентилятора. Ствол хот-энда 3D принтера представляет собой металлическую полую трубку. При создании экструдера необходимо учитывать время плавления нитей. Если они плавятся раньше, чем положено, то произойдет засорение сопла.

Сборка элемента нагрева

В первую очередь понадобиться алюминиевая пластина. В ней делают ходы для крепления терморезистора, хот-энда и резистора.

В принтере, работающем в формате 3D, может быть больше одного экструдера, например, как на фото. Данный факт следует учитывать при создании чертежа устройства. Функциональность такого оборудования на порядок выше, чем у стандартного, например, печать в двух цветах и изготовление конструкций из растворимых полимерных материалов.

К завершающему этапу создания 3D принтера своими руками относят калибровку экструдера, подключение электроники, регулировку процесса печати, внедрение подходящего ПО.

Принцип действия

Сварочный экструдер — специализированный аппарат для так называемой экструзионной сварки, которая применяется для соединения полимерных материалов различных классов — полиэтилена высокой (ПВД) и низкой (ПНД) плотности, полипропилена, поливинилхлорида (ПВХ) и других наиболее часто применяемых в быту и промышленности пластиков.

Экструзионная сварка — это процесс соединения полимерных материалов с помощью расплавленной до консистенции густой сметаны массы из материала, однородного со свариваемыми или схожего с ними по физико-химическим свойствам.

В отличие от более известной сварки металлов, соединение деталей из пластмассы экструзией не подразумевает расплавления кромок соединяемых деталей, хотя нагрев до определенной степени все равно происходит.

Шов образуется при отвердевании и схватывании с кромками полурасплавленной экструдированной массы. При этом достигается высокая прочность сварного соединения — до 0,8 от прочности основного материала.

Сварка пластика экструдером наиболее часто применяется в сантехнике — для соединения водопроводных труб, в строительстве, при различных работах, целью которых является изготовление любых пластиковых конструкций — баков, понтонов, теплиц.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

В роли прутка в некоторых (не во всех) моделях может выступать узкий отрезок того же материала, который планируется сварить. Например, при сварке изделия из полипропиленовых листов можно применять в качестве прутка ненужный отрезок полипропилена, но не другого пластика.

Читать также: Как сделать мотор в домашних условиях

Большинство сварочных экструдеров западного производства предназначены для использования с присадочным материалом от того же производителя. Отечественные разработки менее требовательны к присадке. Ручной сварочный экструдер в обиходе часто называют экструзионным пистолетом.

Шаг 1. Пластик

Первым шагом в процессе производства филамента является производство пластика. Во время очистки сырая нефть нагревается в промышленной печи, которая разделяет ее множество различных компонентов. Один из компонентов, лигроин (нафта), больше всего задействуется в производстве пластика для 3D печати.

Нафта, катализаторы и другие химические компоненты химически связаны в реакторе полимеризации. Затем продукты полимеризованной нафты компаундируются и обрабатываются. Этот процесс включает в себя плавление продуктов и смешивание их с другими материалами для образования пластика. Полученный пластик затем гранулируется на мелкие кусочки, известные как гранулы или смола.

Поставщики пластика обычно производят прозрачные или белые гранулы и смолы. Это позволяет их потребителям, например производителям материала, получить больше возможностей контроля процесса окрашивания.

По сравнению с катушками с нитью, гранулы очень недорогие: вы можете купить 1 кг гранул за мизерную часть стоимости 1 кг готового филамента. Это, конечно, связано с тем, что компании, производящие филамент, превращают сырье в готовую продукцию.

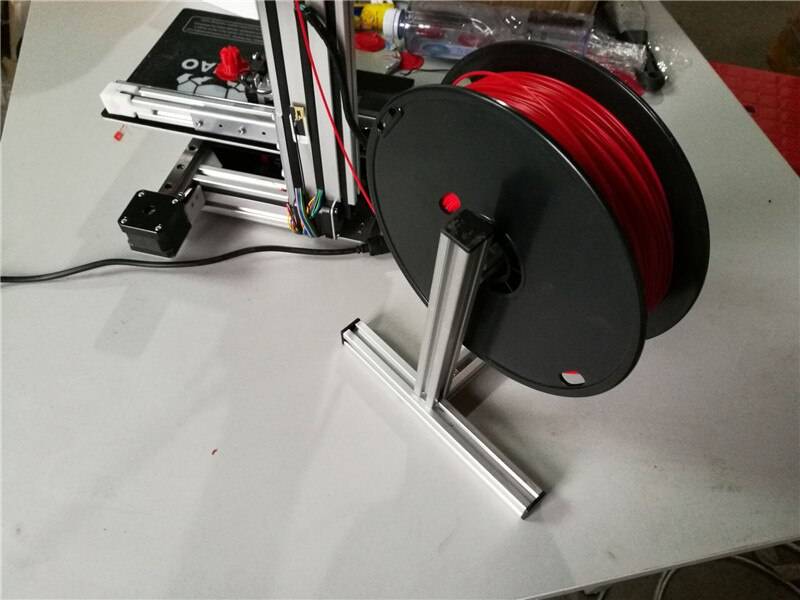

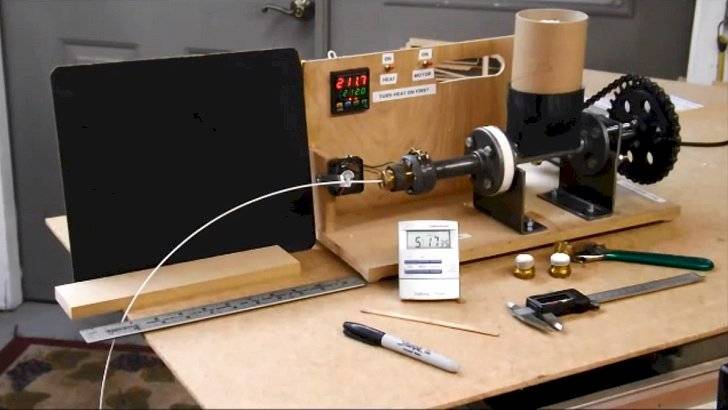

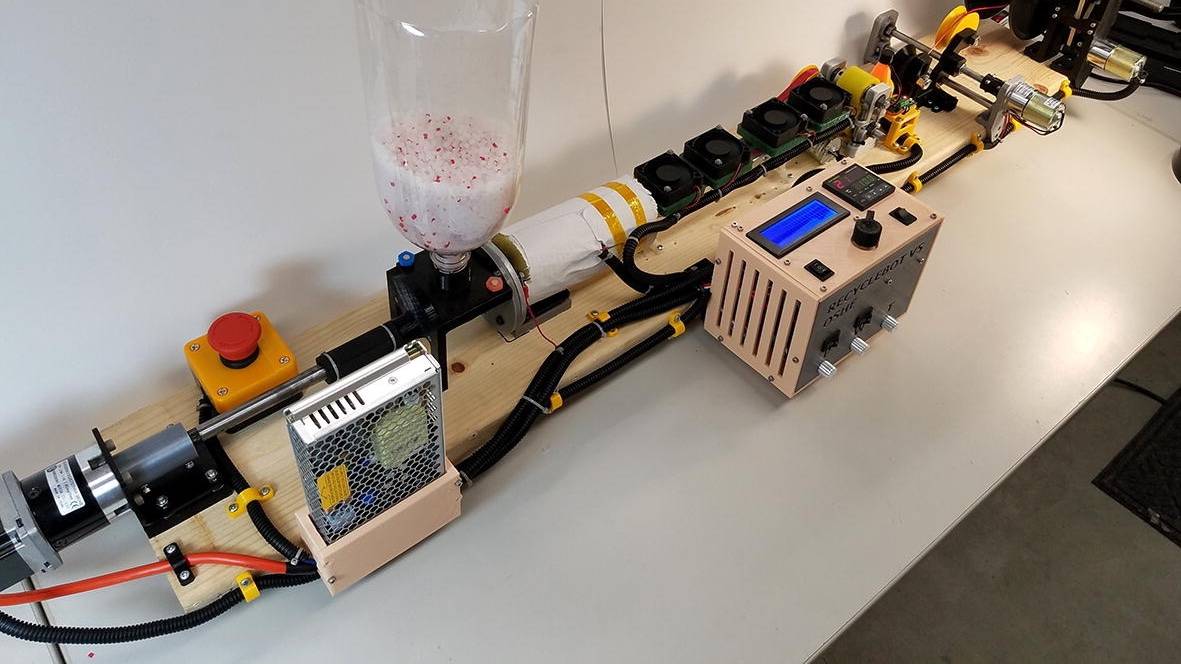

Если вы готовы принять вызов, вы можете прилично сэкономить, купив гранулы непосредственно у поставщика пластика и изготовив материал для 3D печати самостоятельно. Существуют даже коммерческие продукты, облегчающие процесс изготовления филамента.

Список экструдеров

На данный момент доступно лишь несколько экструдеров для домашнего использования. Мы скомпоновали их в короткий список, заодно указав несколько важных характеристик.

| Экструдер | Скорость экструзии | Напряжение | Существование и наличие сменных головок и фильтра | Цельный или сборный | Цена |

|---|---|---|---|---|---|

| Noztek Pro | 1 кг – 3-4 часа | 110В и 220В |

| Сборный | 1164$ |

| FilaFab | Нет сведений | 220В |

| Сборный | 1170$ |

| Filamaker | Нет сведений | Нет сведений | Нет сведений | Цельный | 1655$ |

| FilaBot Original | 300 м/ч | 110В и 220В |

| Сборный | 899$ |

| Filabot Wee Kit | 150 м/ч | 110В и 220В |

| Цельный | 649$ |

| FilaBot Wee Assembled | 150 м/ч | 110В и 220В |

| Сборный | 749$ |

| Filastruder | 1 кг – 12 часов | 110В и 220В |

| Цельный | 299$ |

| Lyman filament extruder (DIY) | Нет сведений | Нет сведений | Нет сведений | Нужно собирать самому | 499-900$ |

| Extrusion Bot | 120 м/ч | Нет сведений | Нет сведений | Сборный | 625$ |

Что касается скорости экструзии, то производители указывают ее в двух единицах измерения – либо в килограммах в час, либо в метрах в час. Чтобы было наглядней, можно считать, что одна килограммовая катушка 3-миллиметрового PLA-пластика содержит около 110 метров, а килограммовая катушка 3-миллиметрового ABS-пластика – около 130 метров филамента. Если говорить об 1,75-миллиметровом филаменте, то для PLA это будет около 330 метров, а для ABS – около 400 метров. Впрочем, эти цифры могут варьироваться в зависимости от плотности используемого филамента.

Впрочем, есть один экструдер, который выделяется изо всей этой компании сильнее всего – Noztek Pro. Он поставляется уже собранным, это один из самых дешевых экструдеров в своем классе, у него есть сменные головки, фильтр, охлаждающий механизм (со встроенным вентилятором) и планетарный мотор с высоким показателем крутящего момента. При этом согласно Noztek, отклонение в толщине филамента составляет около 0,04 мм, а скорость экструзии – 1 кг за 3-4 часа. И еще специальный бонус – в комплекте с экструдером идет 500 грамм ABS-гранул.

Noztek Pro предназначен для экструзии ABS и PLA, но по словам представителей компании, экструдировать из HDPE – тоже не проблема. Он не только плавится при температуре 180°C, но и позволяет изготовить качественный филамент, причем используя для этого пластик, который обычно просто выкидывается. Кроме того, цвета тоже смешиваются довольно хорошо. Что насчет газов, то по заявлениям Noztek, их источается не больше, чем при работе 3D-принтера. Однако компания все же рекомендует использовать экструдер в хорошо проветриваемом помещении. Ни измельчителя, ни устройства для намотки филамента в комплекте не идет.

Принцип работы

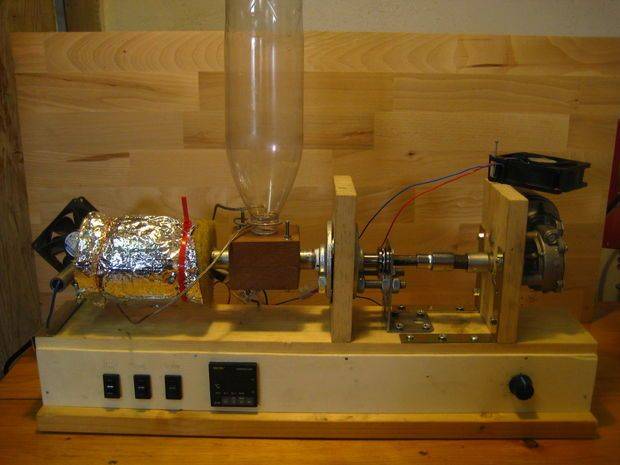

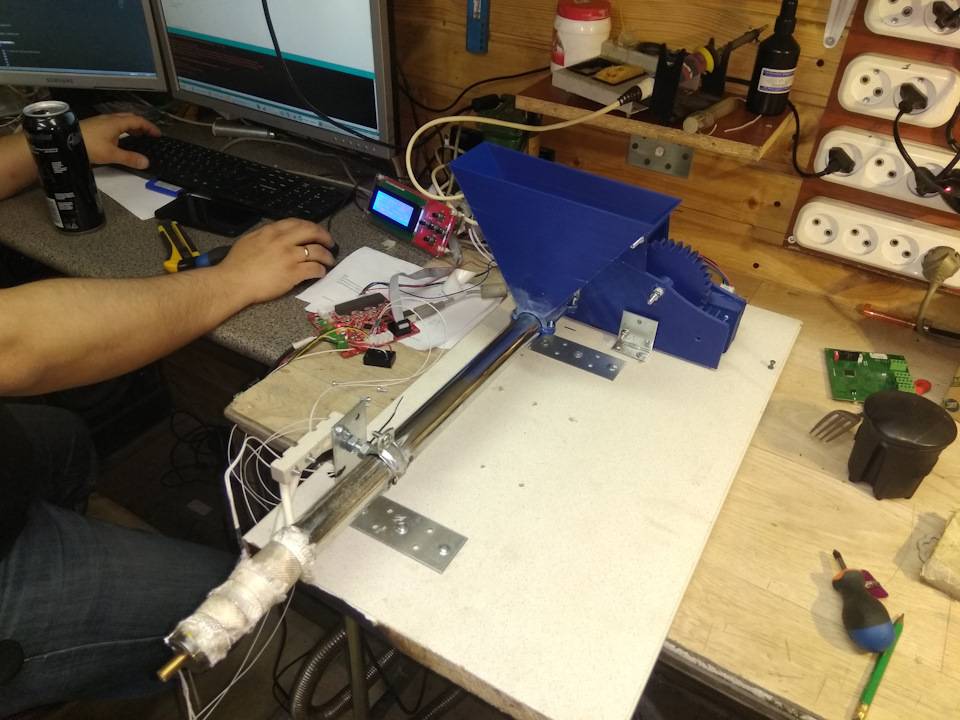

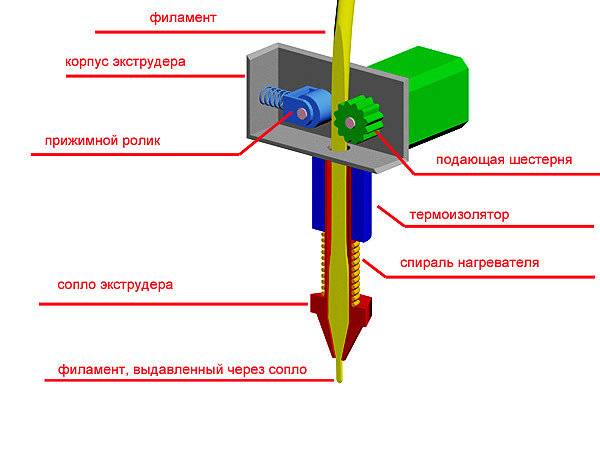

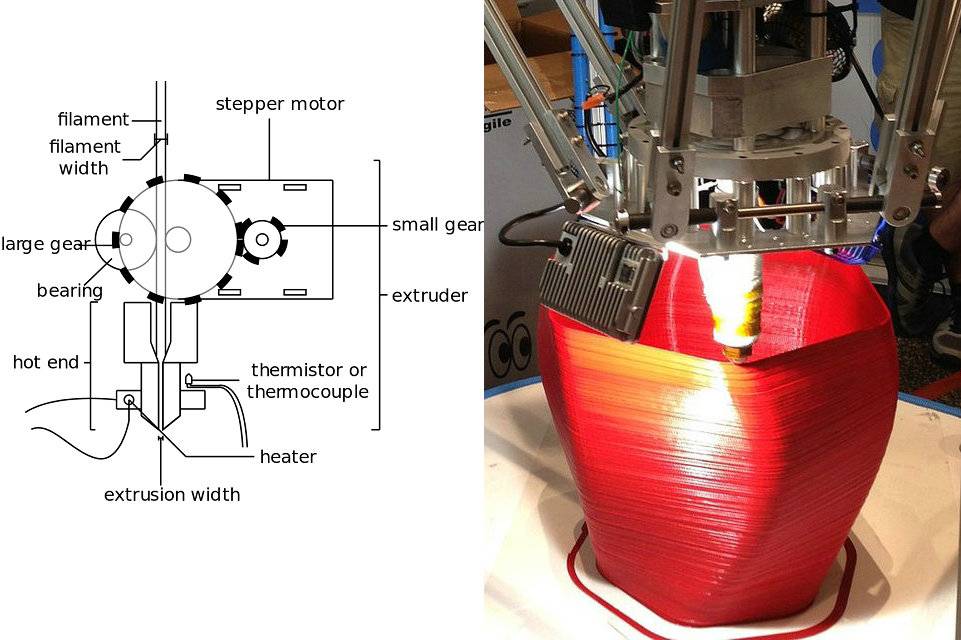

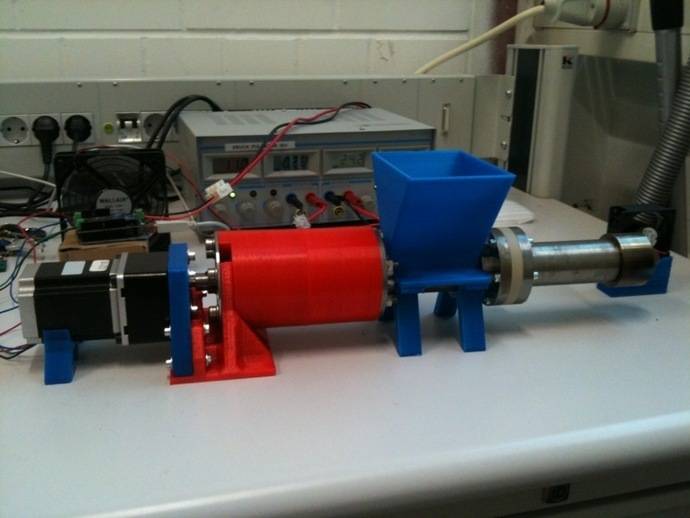

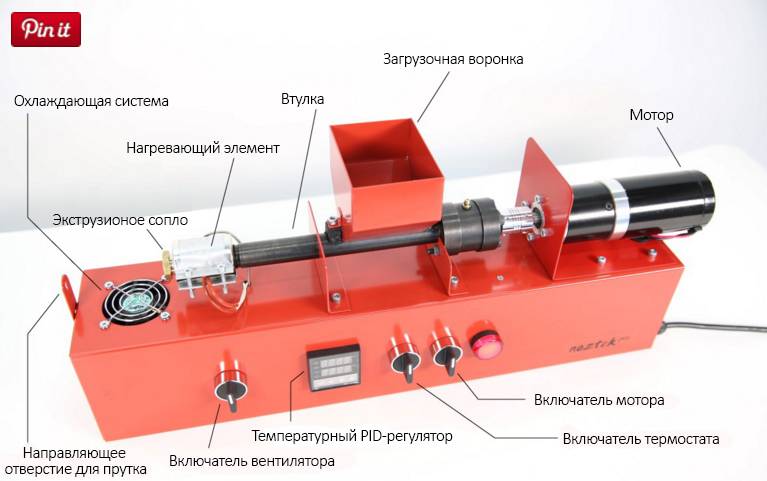

Общий принцип стандартного настольного экструдера показан на иллюстрации ниже:

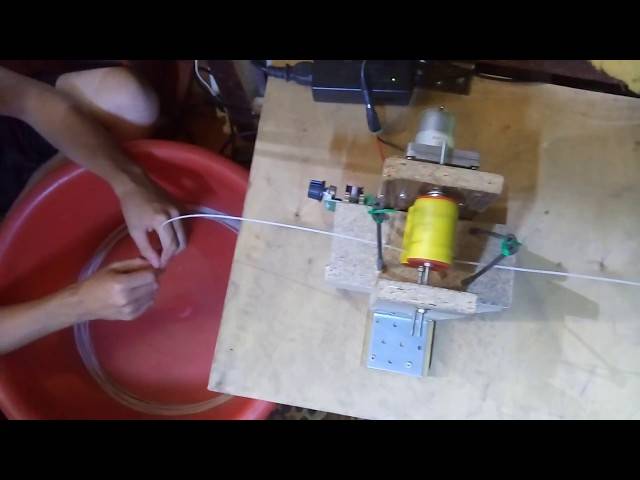

Главная часть экструдера – это втулка, внутри которой находится винт (его также иногда называют «буром» или «сверлом»). На одном из концов винт соединен с нагревателем («нагревательной камерой» или «нагревательным элементом»), а на другом – с электромотором. Мотор приводит винт в действие, тем самым осуществляя транспортировку пластиковых гранул (см. иллюстрацию 9 ниже) через втулку в сторону нагревателя. Сами гранулы подаются во втулку из загрузочной воронки, причем никакого прижимного механизма тут не требуется, т.к. подача материала осуществляется силами гравитации. Таким образом, мотор постоянно крутит винт, а тот перемещает гранулы в сторону нагревателя.

Достигнув его, гранулы нагреваются и начинают плавиться, а полученный жидкий материал выдавливается в сторону формирующей головки. В итоге из нее выходит непрерывная пластиковая нить, чей диаметр соответствует диаметру сопла этой головки. Данный процесс называется «экструзией», поэтому и сам прибор, собственно, называется экструдером. На иллюстрации 3 некоторые из этих частей показаны более подробно.

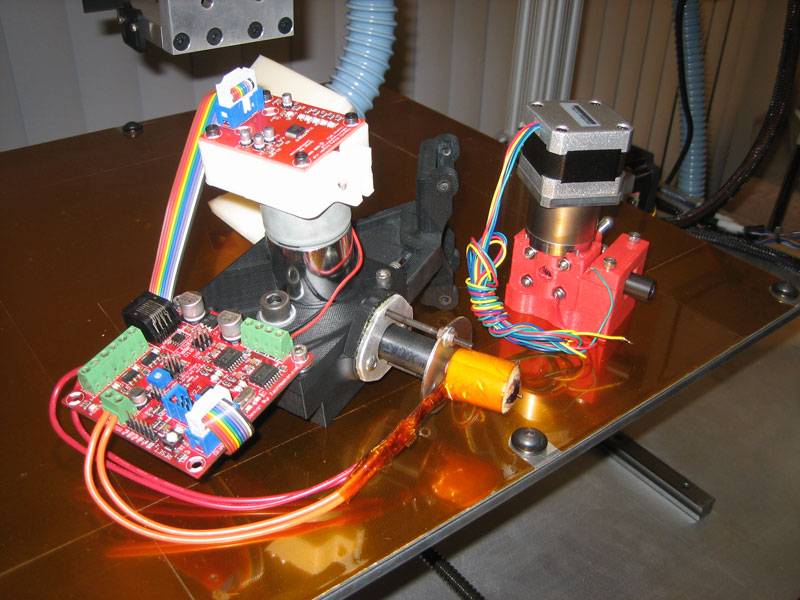

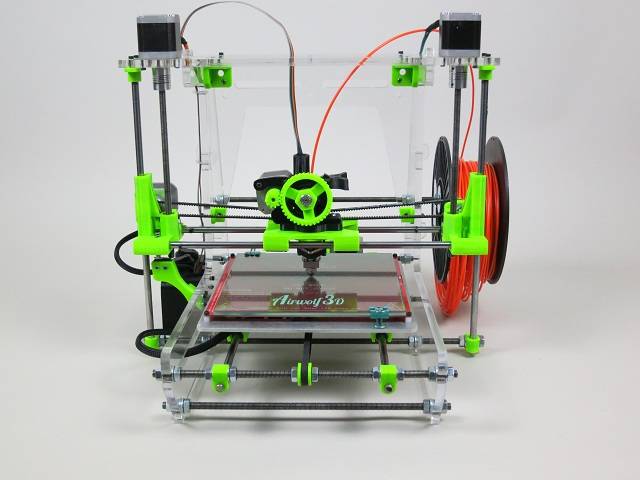

Впрочем, разные модели настольных экструдеров отличаются друг от друга. Некоторые используют большие моторы и шестеренчатый привод, другие – шаговые моторы, которые вращают винт напрямую. Большинство экструдеров поддерживают сменные формирующие головки для двух стандартных размеров 3D-печатного филамента – 1,75 и 3 мм. У некоторых есть охлаждающая система (с использованием вентиляторов), у других – нет. У некоторых есть даже автоматическая система намотки филамента на катушку. В зависимости от электроники некоторые экструдеры поддерживают очень точные температурные настройки, а другие – лишь совсем базовые. Просто взгляните на фото ниже. На них показаны разные виды экструдеров, но, несмотря на внешние различия, принцип их работы примерно один и тот же.

Как видно из фотографий выше, большинство коммерческих машин для настольного производства филамента представляют собой сборные комплекты. Другими словами, пользователю после покупки еще надо будет его собрать. О том, что представляют и как между собой связаны отдельные части экструдера, можно посмотреть на иллюстрации выше, однако, на наш взгляд, будет не лишним показать, как все это выглядит «в реальной жизни».

Теперь, когда мы разобрались в принципе работы экструдера, пора перейти к другим темам.

Нагреватели на экструдере.

#2 Сообщение atmorkov » 22 май 2014, 11:30

#3 Сообщение Себастьян » 22 май 2014, 12:55

#5 Сообщение atmorkov » 22 май 2014, 13:27

#6 Сообщение YUDO » 22 май 2014, 13:55

#7 Сообщение agent_serg » 22 май 2014, 14:48

#8 Сообщение Себастьян » 22 май 2014, 15:02

#9 Сообщение atmorkov » 23 май 2014, 23:25

#10 Сообщение atmorkov » 23 май 2014, 23:26

#11 Сообщение atmorkov » 23 май 2014, 23:29

Напиши мне на почту будет интересно посчитать экономику на примере одного экструдера. Согласуем характеристики. Я когда в Терна Полимер работал, безуспешно предлагал (находил тогда немецкие и китайские варианты), меня тогда культурно руководство отправило на три буквы.

А так если будет интересная экономика, то почему бы и нет

#12 Сообщение Denis_Parnosov » 27 май 2014, 08:30

#13 Сообщение vodav » 27 июн 2014, 12:35

#14 Сообщение wertklop » 24 авг 2014, 11:49

#15 Сообщение ПластСтер » 28 авг 2014, 07:12

#16 Сообщение agent_serg » 28 авг 2014, 10:36

#17 Сообщение atmorkov » 30 авг 2014, 13:59

#18 Сообщение agent_serg » 30 авг 2014, 14:39

#19 Сообщение atmorkov » 07 сен 2014, 19:58

#21 Сообщение atmorkov » 11 фев 2015, 22:18

#22 Сообщение леха » 12 фев 2015, 08:14

#23 Сообщение Sergpolimer » 12 фев 2015, 09:01

#24 Сообщение леха » 12 фев 2015, 09:13

#25 Сообщение atmorkov » 12 фев 2015, 14:20

Самодельные чехлы не вариант, пробовали. Толку не будет.

Не понял слов, что может возрасти себестоимость, обоснуйте пожалуйста, где и как. Я пока не заметил.Я так же не понимаю, при чем тут последующее охлаждение продукции, так как чехлы служат больше для повышения КПД нагревателей, что бы в нужном месте было меньше рассеивания тепловой энергии в пустую

#26 Сообщение леха » 12 фев 2015, 15:28

#27 Сообщение atmorkov » 12 фев 2015, 15:38

#28 Сообщение леха » 14 фев 2015, 10:29

#29 Сообщение новичёк » 14 фев 2015, 18:43

Есть некоторые особенности работы Микросанов. Недостаточная мощность нагревателя для сегодняшнего наполнения смеси. Относительное короткая живучесть нагревателя первой зоны. Переработчик не всегда может поставить стоковый нагреватель. Дорого! + сложившиеся традиции оценки процесса

. Почти всегда ставит то, что есть или то, что смог сделать (заказать). Как правило мощность такой замены ниже.

Для порошкового ПВХ первая зона экструдера наиболее важна в процессе переработки. Потому, что процесс переработки становится не стабильным из-за сползания точки расплава(агломерации) в сторону головки. Плюсом к этому довольно большая масса металла шнека. Причем в зоне загрузки шнек постоянно охлаждается свежим порошком. Отсюда прогрев до рабочих температур занимает значительно большего времени. Установка чехла. Снижает потери тепла над таким нагревателем. Корпус цилиндра меньше теряет тепла наружу. Подобное явление есть и китайских коничек. особенно у 85-ой с шнеками без принудительного темперирования шнека. Поэтому. порекомендовал бы поставить теплоизолирующий чехол ещё на цилиндр под колодцем дозатора. Это было бы не плохо для переработки с большим наполнением смеси.

Подготовка

По задумке создателей набора, для переделки не потребуется ничего, кроме тех инструментов, которые поставляются вместе с принтером. Однако, без проблем всё же не обошлось, поэтому по факту потребуется также следующее:

- Напильник, либо гравер/бормашина с отрезным диском или карбидной фрезой, способной справиться с металлом;

- Винт М3×12 (или лучше M3x15) с потайной головкой — 1 штука;

- Паяльник, припой, флюс, термоусадочная трубка в ассортименте;

Если используется поставляемый с принтером кронштейн для катушки с пластиком, тогда ещё потребуются:

- Винт М4×10 — 2 штуки;

- Шайба М4 плоская — 2 штуки;

- Гайка М4, желательно с пластиковой проставкой от раскручивания — 2 штуки;

- Пластина алюминия или стали размерами 50х60 мм. толщиной 2 мм.;

Особенности конструкции

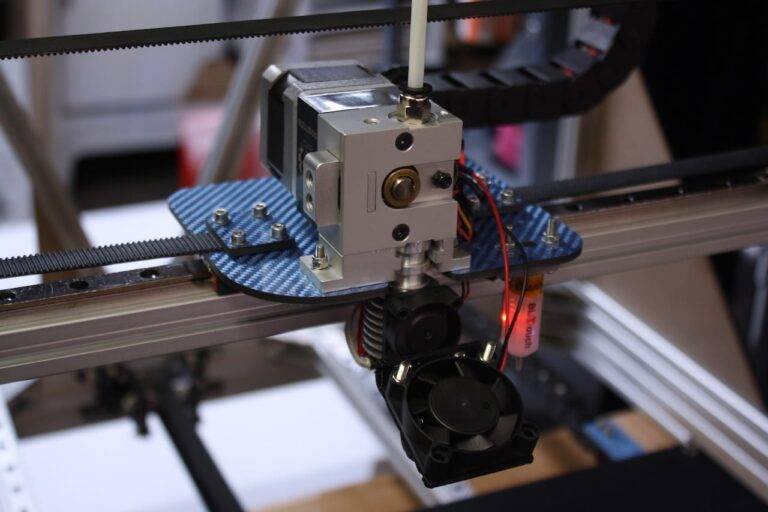

3D-принтер работает на основе нитевидного пластика нескольких видов, но чаще всего применяются пластик ABS и PLA. И несмотря на разнообразие расходных материалов, все печатающие головки создаются по одному принципу и мало чем отличаются друг от друга. Устройство экструдера 3d принтера следующее:

- Блок cool-end подает филамент. Он включает в себя шестерни и привод от электрического мотора, а также прижимной механизм. Под воздействием вращения шестерни из катушки извлекается пластиковая нить, пропускается в нагреватель, где под воздействием высокой температуры пластик становится вязким. Такая структура дает возможность выдавить нить через сопло, чтобы придать ей нужную форму.

- Блок hot-end представляет собой сопло с нагревателем. Для его создания используются латунь или алюминий, отличающиеся высокой теплопроводностью. В состав нагревательного элемента также входят спираль из нихромовой проволоки, пара резисторов, термопары, регулирующие температуру. Во время работы hot-end разогревается, за счет чего и происходит плавление пластика. Важную роль играет своевременное охлаждение рабочей платформы, что обеспечивается специальной термоизолирующей вставкой между hot-end и cool-end.

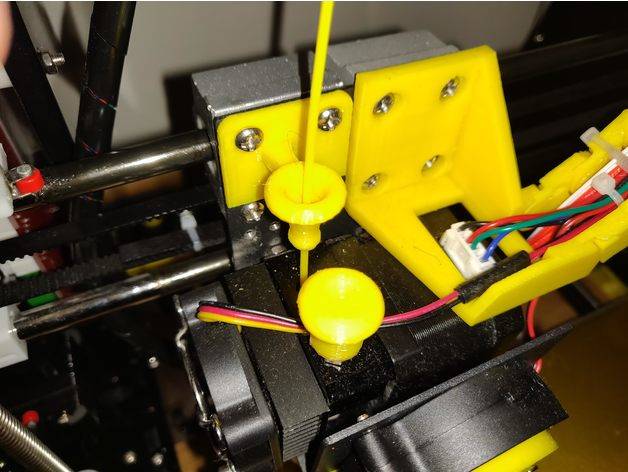

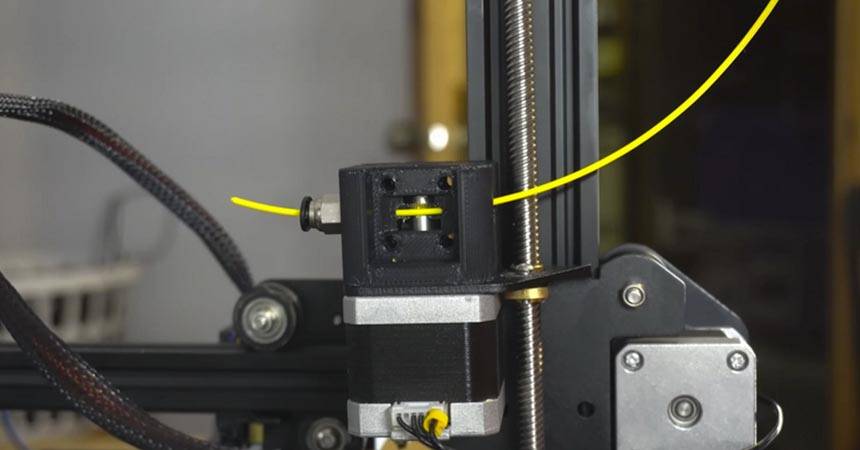

Разновидностью печатающей головки является боуден экструдер, который отличается тем, что hot-end и cool-end разнесены с точки зрения расположения: нагреватель с соплом располагаются на печатающей голпринтер промышленныйовке, в то время как подающее устройство расположено на раме принтера. Пластиковая нить подается посредством длинной тефлоновой трубки. Главное ее назначение – оберегать нить от возможных изгибов, чтобы она подавалась в hot-endс оптимальной скоростью и давлением. Боуден экструдер хорош тем, что позволяет сделать меньше и легче печатающую головку, но с другой стороны, передача пластика к соплу не так надежна.

Пролог

Немало поломано копий о том, какой экструдер лучше — direct или bowden. Лично мне bowden всегда казался подозрительным, поскольку сама идея как таковая проталкивать нить пластика через довольно длинную трубку, и при этом рассчитывать на хорошее качество печати, выглядит очень странно. Тем не менее, когда решил обзавестись 3D-принтером, выбор пал на самую популярную на сегодняшний день модель Ender 3 Pro с bowden-экструдером. В целом, выбором я остался доволен, принтер действительно хорош. Однако, желание испытать в деле direct-экструдер так никуда и не пропало. К этому дополнительно подталкивало намерение в перспективе попробовать печать гибкими резино-подобными материалами, для которых bowden не то чтобы совсем не подходит, но точно не лучший выбор. После некоторых изысканий по теме попалось вот это видео, в котором даётся обзор комплекта деталей, позволяющих переделать Ender 3 с bowden на direct-экструдер. Причём никаких дополнительных затрат не требуется, используются стоковые части и прошивка платы. Не радовало лишь одно — совсем немаленькая цена $39, плюс непонятно сколько за доставку. Многовато как-то для эксперимента, который ещё неизвестно чем закончится. К тому же, в наборе присутствуют пластиковые детали, никак не производящие впечатление надёжных.

Однако, ушлые инженеры из Китая идею уже позаимствовали и сделали свой набор. Почти такой же, только в четыре раза дешевле. О том, каков он оказался в деле, какие обнаружились проблемы и как их решить — поведаю далее.

Механические компоненты

Детали для сборки реально приобрести в комплекте, но те, кто не ищут легких путей, часто решаются на самостоятельное изготовление. Им понадобятся:

- крепежные детали для формирования каркаса;

- рабочая площадка;

- устройство для нагрева и регулировки температурного режима;

- направляющие из металла;

- шестерни для электроприводов;

- экструдер.

Главной трудностью при изготовлении 3D принтера считается правильная конфигурация последних трех элементов. Большое значение имеет привод, который устанавливают для передвижения платформы на одной оси. Вторая становится залогом перемещения печатающей головки.

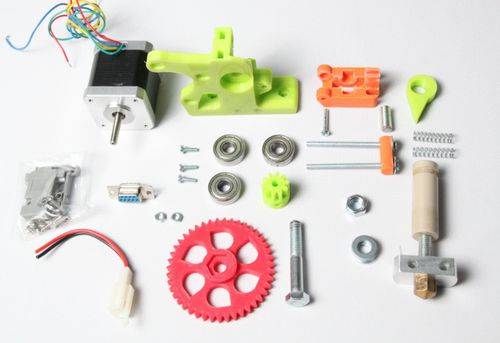

Детали для сборки 3d-экструдера

Самостоятельная сборка механической части осуществляется благодаря использованию листов из фанеры, шурупов подходящего размера и зажимов, обеспечивающих фиксацию. На фото стандартный набор для изготовления 3D принтера с двумя печатающими головками.

Принцип работы и разновидности

Печатающая головка 3-d принтера протягивает пруток пластика, разогревает его и выталкивает горячую массу через сопла.

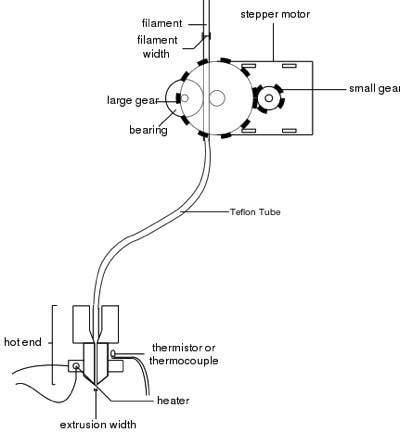

Wade extruder

Устройство экструдера

На картинке представлена упрощенная схема экструдера типа Wade. Устройство состоит из двух частей. Вверху расположен cold-end (холодный конец) – механизм, подающий пластик, внизу – hot-end (горячий конец), где материал разогревается и выдавливается через сопло.

Экструдер Боудэна

Существует и другая конструкция устройства, где холодная и горячая части разведены, а пластик поступает в hot-end по тефлоновой трубке. Такая модель, где cold end жестко закреплен на раме принтера, получила название

.

К ее несомненным достоинствам стоит отнести следующее:

- материал не плавится раньше времени и не забивает механизм;

- печатающая головка значительно легче, что позволяет увеличить скорость печати.

Однако и недостатки имеются. Нить пластика на таком большом расстоянии может перекручиваться и даже запутываться. Решением этой проблемы может стать увеличение мощности двигателя колдэнда.

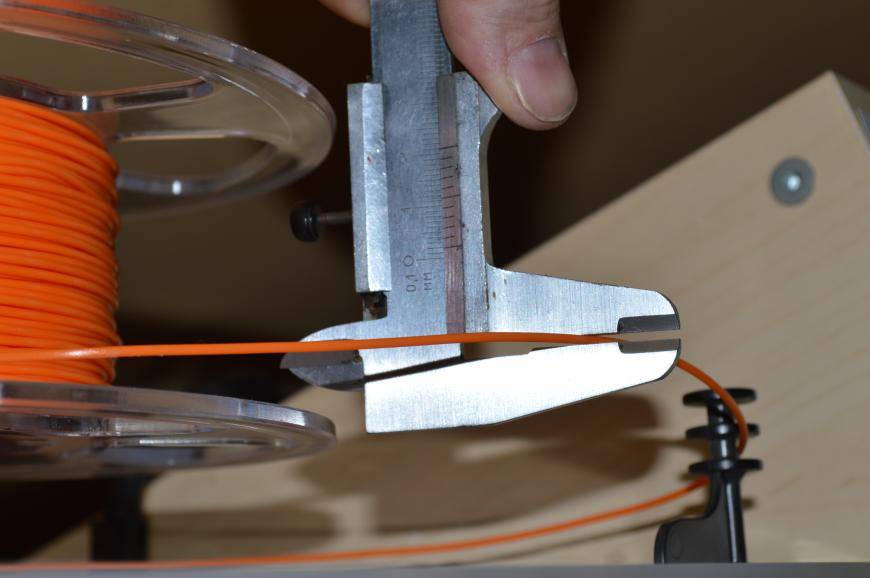

Cold end

E3D-v6 в сборе

Пруток филамента проталкивается вниз шестерней, приводящейся в движение электродвигателем с редуктором. Подающее колесо жестко крепится на валу двигателя, в то время как прижимной ролик не закреплен стационарно, а находится в плавающем положении и, благодаря пружине, может перемещаться. Такая конструкция позволяет нити пластика не застревать, если диаметр прутка на отдельных участках отклоняется от заданного размера.

Hot-end

Пластик поступает в нижнюю часть экструдера по металлической трубке. Именно здесь материал разогревается и в жидком виде вытекает через сопло. Нагревателем служит спираль из нихромовой проволоки, или пластина и один-два резистора, температура контролируется датчиком. Верхняя часть механизма должна предотвратить раннее нагревание филамента и не пропустить тепло вверх. В качестве изоляции используется термостойкий пластик или радиатор.

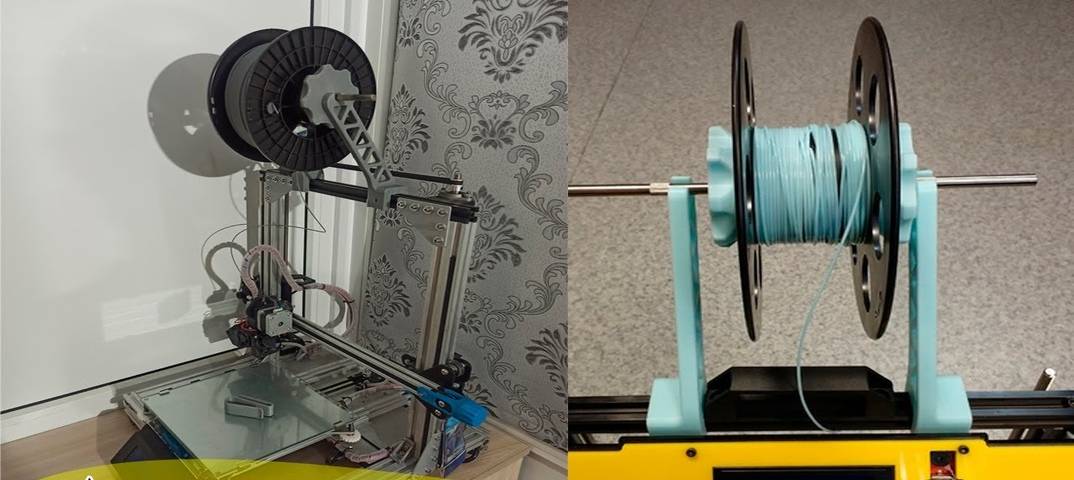

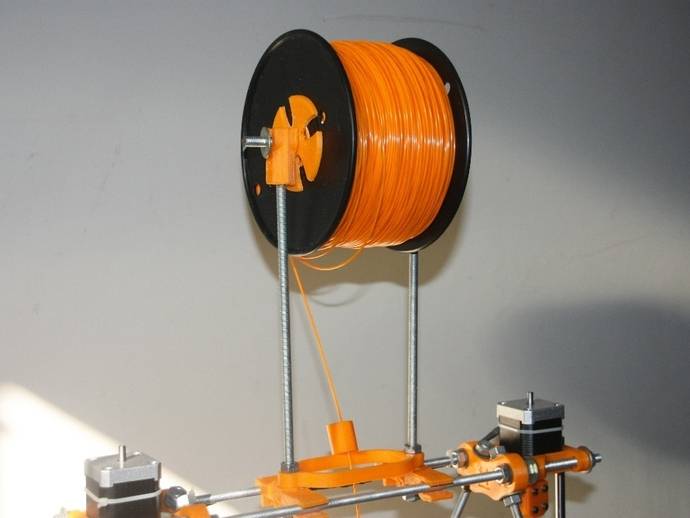

Кронштейн для катушки

Если стоковый кронштейн для катушки с пластиком не используется, пропустите этот раздел. В стоковой установке кронштейн крепится винтами к балке рамы параллельно оси Y. После переделки на direct-экструдер кронштейн нужно развернуть так, чтобы он стал перпендикулярным оси Y, и пластик мог свободно разматываться. Для этого потребуется изготовить монтажную пластину следующего вида.

У меня она из алюминия толщиной 2 мм.

Откручиваем два винта крепления кронштейна и собираем его обратно через монтажную пластину. Для этого потребуется по паре винтов М4х10, шайб и гаек. Гайки лучше брать с пластиковой проставкой, предотвращающей откручивание от вибрации.

Выбор прототипа 3D-принтера для сборки своими руками

Кинематика

Наиболее распространены в использовании филаментные и фотополимерные принтеры, однако в подавляющем большинстве случаев для сборки принтера своими руками выбираются FDM-принтеры, использующие в печати расплавленный пластик (филамент). Поэтому и рассматривать для сборки будем именно FDM-принтер.

Вкратце, суть данной технологии следующая: с помощью подвижных элементов конструкции происходит перемещение экструдера (и, возможно, стола для печати) по рабочей области в соответствии с заданным на электронном носителе образцом печати, при этом в экструдере происходит нагрев и выталкивание через сопло расплавленной пластиковой нити (филамента) на стол для печати, за счёт чего и происходит послойное создание модели.

Теперь по конструкции. По большему счету все принтеры различаются за счёт кинематики движения. Это может быть кинематика H-bot, CoreXY, Delta, конструкции с подвижным столом (Prusa, Felix, Cube) и др. Однако наиболее распространенной, в частности, для самостоятельной сборки, является кинематика 3D-принтера типа Mendel. Ее мы и рассмотрим.

Суть данной конструкции в следующем: по оси Y с помощью зубчатых ремней и шаговых моторов перемещается стол для печати. По оси Z с помощью винтовых направляющих перемещается рама, внутри которой находится механизм перемещения экструдера по оси X и, собственно, сам экструдер. Таким образом, слаженная работа всех вышеперечисленных узлов и приводит в действие процесс печати (изображение ниже для наглядности).

Принтер на фото:Anycubic Mega-S Для самостоятельной сборки можно выбрать в качестве прототипа принтеры типа Mendel или Prusa, информации по которым вполне достаточно в различных источниках в Интернете.

Принтер типа Mendel

Электронная база принтера

На данный момент есть множество разнообразных способов снабдить принтер электронными “мозгами”, однако наиболее распространённый вариант это использовать плату Arduino (в частности, Arduino Mega 2560), установленную на специальный “шилд” (что-то вроде материнской платы, только для 3D-принтера) вкупе с драйверами мотором и др.

Arduino Mega 2560

Для прошивки понадобятся среды Arduino IDE и Marlin (последняя и является по сути конституцией принтера, задающей правила его работы). Для дальнейшей настройки удобно использовать программу Pronterface (о ней поговорим ближе к концу статьи).

При приобретении готового набора этапы прошивки также придется пройти, однако в этом случае все сопровождается инструкцией и все нужные файлы прилагаются к комплекту, так что ничего искать в сети не придётся.

Итак, предположим, вы выбрали мастер-модель и определились с прошивкой. Теперь перейдем к конструкции принтера.

Наиболее подходящие проекты для печати филаментом с металлическим наполнителем

Декоративные объекты

Учитывая, что металлокомпозитные филаменты в основном полезны своими эстетическими свойствами, то они очень подходят для декоративных объектов печати: настольные статуэтки, фигурки, пресс-папье, настенные изображения – вот некоторые примеры обычных декоративных предметов, выполненных из композитного пластика.

Ювелирные изделия

Из филамента с металлическим наполнителем могут быть напечатаны ювелирные изделия, что позволяет дизайнерам создавать прототипы проектов или даже печатать образцы продукции без необходимости отливки из металла.

Визуальные прототипы

Металлокомпозитные филаменты также могут использоваться для создания визуальных прототипов металлических деталей. Детали, напечатанные из пластика с металлическим наполнителем, выглядят как литые металлические детали, но их изготовление на порядок дешевле. Следовательно, этот материал полезен для моделирования внешнего вида детали, которая впоследствии будет изготовлена из металла.

Экструдер для 3д-принтера: особенности конструкции

3D-принтер имеет свои особенности, как и любой девайс. Если говорить об экструдере, то его конструкцию можно разделить на два основных компонента:

- Cold-end. Проталкивающий механизм. Он состоит из шестерни и прижимного ролика, которые захватывают и подталкивают филамент вперед. Шестеренка приводится в движение небольшим двигателем, через специальный вал. Прижимной валик подпружинен. Такая компоновка узла позволяет работать с прутками разной толщины.

- Hot-end. Нагревающая часть. Она состоит из: сопла, нагревателя, датчика нагрева и термоизолятора. Последний играет роль отсекающего мостика. Он задерживает излишки тепла, чтобы филамент не начал плавиться в подающей трубке. На нагреватель ставят нихромовую проволоку или специальную пластину с двумя резисторами.

Узел может иметь цельную конструкцию, когда оба компонента установлены друг за другом. Данная компоновка именуется Direct Extruder. Эта схема встречается в большом количестве современных принтеров. Второй вариант экструдера – Bowden Extruder. Здесь cold-end и hot-end разнесены по разным частям принтера. Горячая часть закреплена в каретке оси Z, а подающий узел установлен на раме. Между собой они соединены тефлоновой трубкой. Такая компоновка значительно облегчает саму печатную головку. Она меньше забивается. Но есть и минусы. Пруток может просто запутаться или обломиться, проходя путь от подающего узла до нагревателя.

Схема работы экструдера

Цельнометаллический хотэнд

Широко распространены и пользуются популярностью хотэнды фирмы E3D. Можно купить его на ebay.com за 92 $ (без доставки) или скачать чертежи, находящиеся в свободном доступе на официальном сайте компании (), по которым и сделать, прилично сэкономив.

Устройство hot end

Радиатор изготавливается из алюминия и служит для отвода тепла от ствола хотэнда и предотвращения преждевременного нагревания материала для печати. Вполне подойдет , для усиления охлаждающего эффекта можно направить на него еще и вентилятор небольшого размера.

Ствол хотенда – полая металлическая трубка, соединяющая радиатор и нагревательный элемент. Изготавливается из нержавеющей стали из-за ее низкой теплопроводности.

Вот как выглядит и ее

с размерами под пруток Ø 1,75 мм.

Тонкая часть трубки служит термобарьером и предотвращает распространение тепла в верхнюю часть экструдера

Важно, чтобы филамент не начал плавиться раньше времени, ведь в этом случае прутку придется толкать слишком много вязкой массы. В результате увеличивается сила трения, и забиваются трубка и сопло

С проблемой сталкиваются не только авторы самодельных конструкций. Такое частенько случается в цельнометаллических хотэндах, даже если экструдер изготовлен на производстве.

Дополнительный термобарьер

Если вы сами просверлили деталь, нужно отполировать отверстие ствола. Для черновой шлифовки подойдет мелкая наждачная бумага «нулевка», закрепленная скотчем на сверле меньшего диаметра.

Обязательна чистовая полировка до зеркального блеска (нитью и пастой ГОИ № 1), затем полезно прожарить отверстие подсолнечным маслом для уменьшения силы трения. Чтобы предотвратить слишком раннее разогревание пластика, можно покрыть нижнюю часть трубки, находящейся в радиаторе, тонким слоем термопасты.

Еще одна возможная проблема: расплавленный пластик под давлением поступающего прутка может просочиться вверх и остыть в зоне охлаждения, что приведет к забиванию ствола и прекращению печати. Бороться с этим можно с помощью тефлоновой изоляционной трубки, которая вставляется в ствол хотэнда до зоны начала разогрева филамента.

Стоимость

Неудивительно, что специализированные филаменты для 3D принтеров, наполненные металлическими порошками, стоят значительно дороже, чем обычные пластиковые нити. Также металлокомпозитные филаменты выпускает ограниченное число производителей.

ColorFabb и ProtoPasta являются двумя крупнейшими и наиболее уважаемыми дистрибьютерами эти специализированных видов сырья. Цена катушки металлокомпозитного филамента зависит от типа металла и качества нити.

| Тип филамента | Стоимость (за килограмм) |

|---|---|

| ColorFabb copperFill (наполнитель – медь) | $73,32 |

| ColorFabb bronzeFill (наполнитель – бронза) | $73,32 |

| ColorFabb steelFill (наполнитель – сталь) | $73,32 |

| Proto-Pasta Iron PLA (наполнитель – железо) | $69,98 |

| Proto-Pasta Stainless Steel PLA (наполнитель – нержавеющая сталь) | $99,98 |