Типы головок шурупа

- Коническая – предназначена для утапливания крепежа в материал.

- С насечками потайная – используется для крепежа дерева.

- Рожковая – используется для крепления гипсокартона.

- Полупотайная – используется для крепления дерева, ДСП, металла и пластика.

- Галетная (малая и большая) – используется с шабой для крепления листов металла.

- Полусферическая – используется для монтажа стальных фурнитур.

- Полуцилиндрическая – используется в мебельном производстве и для крепления листа стали.

- Шестигранная – крепеж с шестигранной головкой для закручивания ключом или специальной насадкой.

- Плоская – используется для монтажа деревянных и металлических конструкций.

Предыстория уникального крепежа по дереву

Размер гвоздей для соединения древесных материалов варьировался от пятидесяти миллиметров до ста пятидесяти. Шифер, рубероид, толь прикреплялись к обрешётке крыши специальными гвоздями с гораздо большей шляпкой – до 18 мм при пяти миллиметрах на других

Это для того, что материал там мягкий или хрупкий и важно не допустить разрывов ветрами.

До появления саморезов единственным инструментом выступал молоток. Метизная индустрия вызвала к жизни и новый, электрический, инструментарий – шуруповерты. Их настолько усовершенствовали, что уже не нужно докупать держатели для шурупов, не стоит бояться, что завернете глубже положенного.

На импортных подобиях дрелей применена инновация «one click». Она сама отрегулирует глубину завертывания заподлицо. То есть вровень с основой (пола, шифера и так далее).

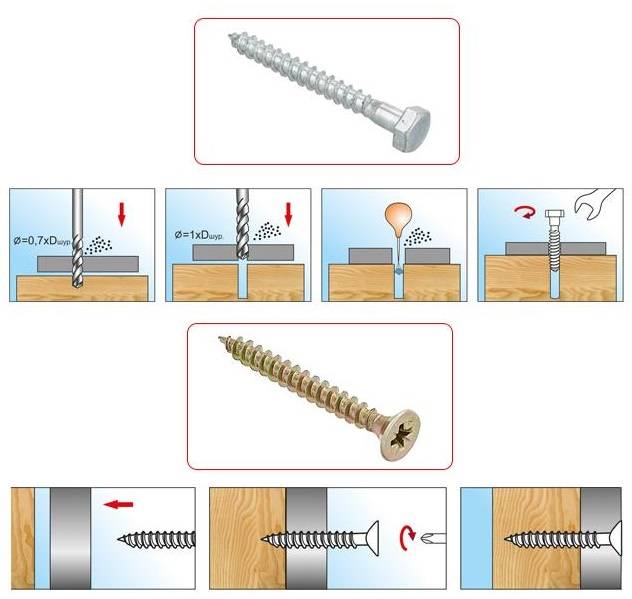

Разновидности

Характерная особенность основной части саморезов по дереву — большой шаг резьбы. Мелкая резьба используется лишь для древесины особо твердых пород.

Саморезы можно условно классифицировать по трем параметрам.

Черные (фосфатированные) изделия обладают шероховатой поверхностью и, как следствие, хорошим сцеплением с древесиной.

Черные метизы для работ по дереву закручиваются, как правило, битом РН2 или обычной крестовой отверткой. И[ главный недостаток — ограниченная стойкость к коррозии: несмотря на фосфатирующий слой, во влажной среде шляпки быстро украсят поверхность древесины неопрятными ржавыми потеками.

Желтые (латунированные) крепежные элементы обладают повышенной коррозионной стойкостью и несколько более слабым сцеплением с древесиной (латунь — металл с низким коэффициентом трения). Благодаря относительной дороговизне процесса пассивирования латунью? их цена выше, чем у фосфатированных. Шляпка совместима с битами RZ.

Белые саморезы отличаются от желтых лишь способом антикоррозионной защиты: они покрываются тонким слоем цинка. Функциональных отличий между белыми и желтыми метизами нет; выбор тех или иных сводится к подбору под цвет поверхности.

Желтые и белые метизы различаются лишь металлом антикоррозионного покрытия.

Головка

По форме шляпки можно выделить:

Потайные (коническая головка) с крестообразным шлицем. Все черные саморезы — потайные.

После вкручивания потайная головка остается заподлицо с поверхностью.

- Потайные с прямым шлицем (под плоскую отвертку или бит). Они не пользуются большой популярностью из-за более жестких требований к качеству бита и большей вероятности сорвать шлицы при вкручивании по сравнению с крестообразными аналогами.

- С пресс-шайбами (разновидность полупотайных; обеспечивают надежный прижим детали к деревянному основанию с распределением давления по максимальной поверхности).

- С пресс-шайбами и резиновыми прокладками . Эта разновидность метизов востребована в тех случаях, когда необходимо обеспечить герметичность соединения. Наиболее типичный пример — крепление профлиста к обрешетке кровли.

- С шестигранной головкой . Помимо формы головки, отличаются значительной толщиной; соответственно, очень прочны. Обычно имеют цинковое покрытие.

Длина резьбы

Она может быть полной (от острия до шляпки) или неполной, с гладким участком перед шляпкой.

- Первый вариант исполнения полезен тем, что обеспечивает максимальную прочность соединения при креплении тонкой металлической детали к деревянному основанию.

- Второй применяется при креплении сравнительно толстых деревянных деталей (например, контробрешетки по пароизоляции при сборке кровельного пирога).

Читать также: Прокатный стан для листового металла

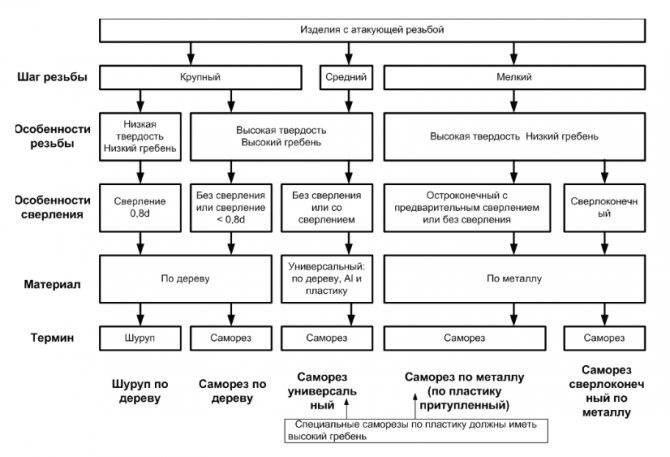

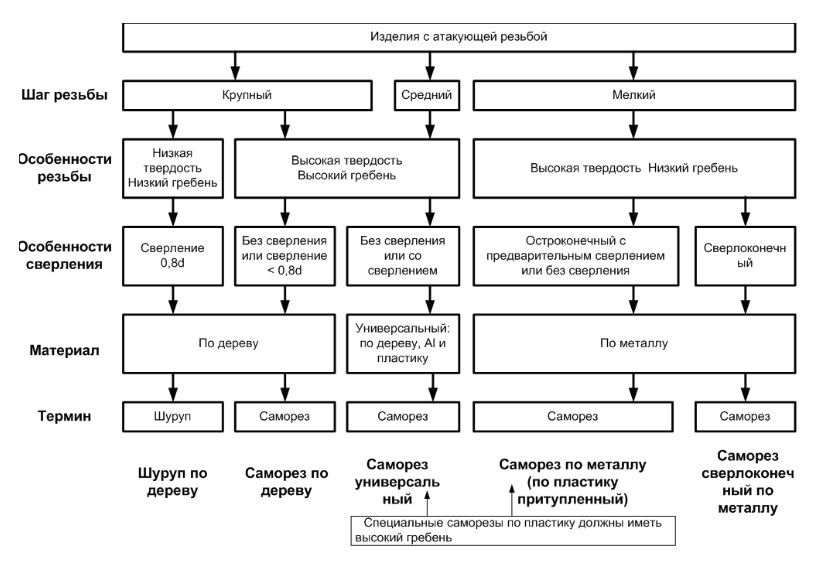

Классификация

Конструкция

Классификация саморезов, а также шурупов ведется по конструкции их основных элементов:

- головок — частей крепежа, обладающего стержнем, применяющаяся для создания опоры и передачи крутящего момента;

- шлицев — борозд специальной формы, создаваемая в торце головки самореза или шурупа;

- резьбы стержня;

- формы наконечника.

Например, шестигранными головками обладают саморезы и шурупы значительных размеров или применяемые для закручивания в металлическую основу. Их задача — выдерживание значительных крутящих моментов.

Рожковые головки крепежей хорошо зарекомендовали себя при креплении гипсокартонных плит, так как они гарантируют легкое и быстрое заглубление самореза. Благодаря этому нет необходимости в предварительной раззенковке.

Шурупы с шайбой EPDM конической формы, оснащенной резиновой прокладкой, применяется для герметизации стыков, особенно при закреплении кровли.

Также есть шурупы без головок, шлицы в которых нарезаются уже в торце стержня.

Классификация по шлицам

Шлицы выполняют функцию передачи образующегося крутящего момента к шурупу от инструмента. Разновидности шлицев шурупов делятся на основные, комбинированные и особые. Основные — это квадратный, крестообразный (Phillips и Pozidriv), прямой, Torx, шестигранник (наружный или внутренний). Комбинированные обычно состоят из двух типов, а особые отличаются большим многообразием.

Дополнительная классификация шлицев шурупов основного типа проводится еще и по размеру. В итоге все шурупы представляют собой стандартизованный и пронумерованный перечень, каждое изделие в котором имеет своё наименование. Благодаря такому разнообразию создается большой перечень вариантов исполнения шлицев.

Классификация по резьбе

Шурупы также разделяются на категории по типу резьбы стержня, при этом подразделение идёт по диаметру резьбы, числу заходов, шагу резьбы и, наконец, по величине угла, образуемого при вершине профиля. Чем меньше данный угол, тем проще закрутить шуруп и сформировать резьбу в отверстии.

Шурупы классического типа, изготавливаемые в России по ГОСТ 1144-80 «Шурупы с полукруглой головкой» и 1145-80 «Шурупы с потайной головкой», имеют угол при вершине, равный или менее 40°, у черных саморезов для гипсокартона он составляет 26—28°, у универсальных изделий — 20—30°. По мере снижения угла внедрение стержня шурупа в материал происходит значительно легче, а самонарезающие качества шурупа возрастают.

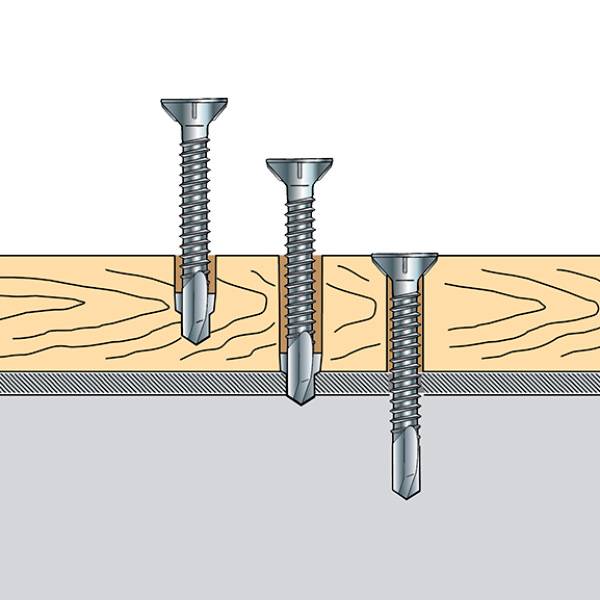

Для еще большего усиления данных качеств используются саморезы со сверлом на конце, создающие перед нарезанием резьбы в материале отверстие, облегчающее завинчивание.

Монтаж метизов

Расчет шурупов

Чтобы узнать количество необходимого крепежного инструмента, нужно знать объем предстоящих работ. В интернете существуют специальный калькулятор для подсчета необходимого количества шурупов. Кроме этого, на нем можно подсчитать количество гвоздей, дюбелей и болтов. Работает калькулятор следующим образом. В соответствующее поля вводятся данные:

- Вид крепежного предмета и спецификация.

- Длина и ширина скрепляемого материала.

Далее происходит автоматическое определение числа шурупов в кг и их вес. После деется конечный результатов по количеству шурупов.

Кроме этого, в специальной литературе и в интернете можно найти таблицы расходов материалов на 1 кв. метр материала.

Однако рассчитать точное число крепежного материала невозможно. Дело в том, что все зависит от шага крепления.

Например, гипсокартонные листы рекомендуется крепить шурупами с шагом 30 см. При этом от края листа нужно отступать больше чем 10 мм, что он не дал трещину. Зная такие особенности можно примерно посчитать сколько саморезов потребуется на 1 м2 материала.

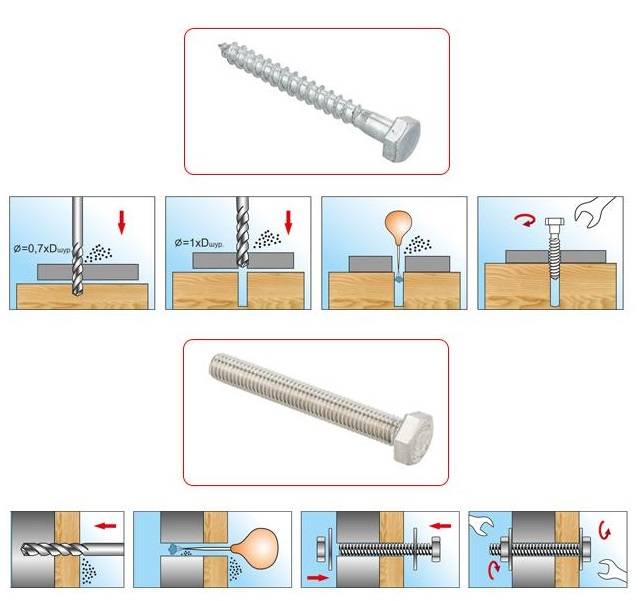

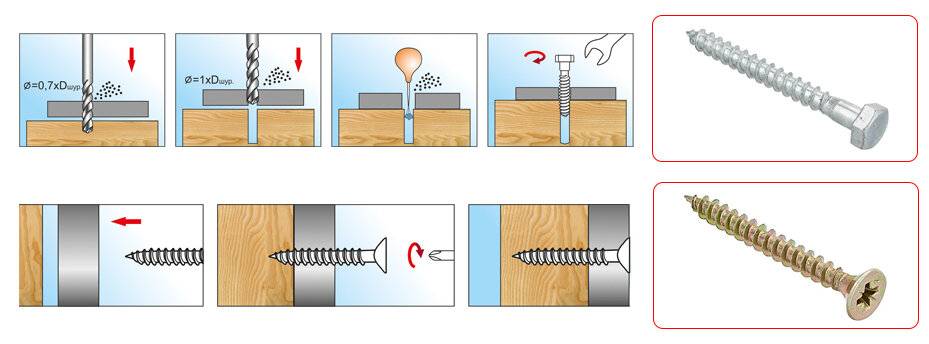

Технология

- Перед вворачиванием шурупа необходимо сделать разметку. После разметки проделать в дереве небольшое отверстие. Например, для этого дела подойдет шило. Далее нужно начать действия по вворачиванию шурупа рукой (своеобразная наметка), затем продолжить действие отверткой.

- Используемая отвертка должна иметь конец лезвия одинаковый с прорезью шляпки винта. Лезвие винта и отвертки должны находиться в одном направлении. Во время вворачивания нужно внимательно следить за тем, чтобы шуруп входил в поверхность под прямым углом.

- Ввинчивать шуруп можно с предварительным просверливанием или без него.

- В деталях маленькой толщины после разметки проделывается сквозное отверстие чуть большим сверлом, чем диаметр шурупа. Тонкое сквозное отверстие можно проделать шилом.

- В толстых деталях делают глухое отверстие диаметром чуть меньшим диаметра шурупа. Глубина сверления должна равняться длине вворачиваемой части.

- Для фанеры иди другого тонкого и мягкого дерева будет достаточно проделать отверстие руками. Для более толстого материала нужно воспользоваться дрелью.

Также:

- Без предварительного сверления шуруп-саморез можно ввернуть шуруповертом. Этот инструмент подходит для закручивания и откручивания, но не подходит для сверления поверхностей. Так же для крепления можно воспользоваться традиционной отверткой.

- Для крепления гипсокартонного листа к деревянной обрешетке хорошо подойдет шуруп-саморез длиной 35 мм. Для крепости крепления будет достаточно шага в 20 см. Головка шурупа хорошо войдет в лист гипсокартона. При заделке шпаклевкой крепежный места станут незаметны.

- Для облицовки деревянной конструкции фанерой подойдут черные саморезы длинной 35 мм. Предварительно нужно высверлить отверстия в одинаковом диаметре с толщиной крепежа. Затем провести обработку сверлом, который в диаметре равен размеру шляпки шурупа.

Шуруп с петлей по дереву

Цена работ и материалов

Шурупы можно приобрести на вес, в фасованной упаковке или поштучно.

- Если в магазине проводится продажа изделий поштучно, то в ценнике стоит цена за одну единицу изделия. Это вариант очень выгоден тем людям, которым требуется небольшое количество шурупов (два или три десятка). Если потребуются количество саморезов в количество 100 штук и более, то лучше приобрести упаковку. Обычно в коробке фасуют четное число крепежного материала (1000, 500, 100, 250 штук).

- Мастера отмечают, что выгоднее всего приобретать шурупы за килограмм. Так, если провести соответствующие расчеты, то цена одного шурупа размером 3,5х19 за кг будет равняться 0,15 рублей, а поштучно – 0,17.

Стоимость работ зависит от вида, объема и характера. Обычно цена работ берется за один выполненный квадратный метр.

О том, как закрутить шуруп в дерево, расскажет видео ниже:

https://youtube.com/watch?v=xoDfzEyDfB4

Чем кровельный саморез по дереву отличается от самореза по металлу?

Доброго времени суток, дорогие читатели! Очень рад быть полезным для вас. А сегодня хочу предоставить вашему вниманию одну небольшую статью вот о чем:

Как отличить кровельный саморез по дереву от кровельного самореза по металлу?

ВНЕШНИЙ ВИД САМОРЕЗА

Кровельный саморез состоит из нескольких частей:

- Шестигранная шляпка (благодаря ей саморез может проходить более толстые и твердые материалы и при этом не ломаться).

- Шайба с резиновым уплотнителем. Правильное название: шайба кровельная с EPDM. Благодаря шайбе соединение самореза с металлом защищено от попадания влаги. В следствие этого исключает гниение на месте их стыка. К тому же, резина гасит вибрацию, а это значит, что шанс того, что саморез разболтается, также минимален.

- Резьбовая часть.

- Сверло (или бур, если угодно).

ПРИМЕНЕНИЕ

Подобного рода саморезы применяются не только при кровельных работах. Но, так как они изначально были придуманы для кровли, то и называются кровельными.

Применяются они для прикручивания металлических листов к деревянной или металлической основе: обрещетке, забору, профильной трубе и пр.

ОТЛИЧИЯ

Саморезы кровельные по дереву еще называют «металл-дерево«, а по металлу — «металл-металл«. Так именуются они потому что:

- Металл-дерево используется для того, чтобы прикрутить металл к дереву.

- Металл-металл — соответственно, для того, чтобы присоединить металл к металлу.

На самом деле отличить их очень легко. Вот вам подсказки:

- Диаметр самореза. Саморез кровельный по дереву производится диаметром 4,8 мм. А саморез кровельный по металлу — 5,5 мм.

- Ширина сверла. Как вы уже знаете, на кончике самореза находится сверло, которое помогает проходить металл. Так вот, у саморезов металл-дерево сверло уже, чем резьба, а у металл-металл саморезов сверло практического того же диаметра, что и резьба.

Узкое сверло помогает пройти металл и не слишком сильно просверлить дерево, чтобы резьбой саморез надежно «засел» в деревянном основании. Широкое сверло также сделано не случайно, ведь такому саморезу приходится проходить 2 слоя металла. - Длина. Иногда, если саморезы недлинные, их можно различить по тому, сколько миллиметров длина резьбовой части+сверла.

Металл-дерево: 4,8*28, 4,8*35 мм.

Металл-металл: 5,5*19, 5,5*25, 5,5*32, 5,5*38 мм.

Размеры саморезов и шурупов

Основными для шурупов и саморезов являются два размера: диаметр и длина.

За номинальный диаметр шурупа или самореза принимается диаметр окружности выступов его резьбы.

В настоящее время шурупы выпускаются следующих диаметров: 1.6, 2.0, 2.2, 2.5, 3.0 (2.9), 3.5, 3.8 (3.9), 4.0, 4.2, 4.5, 4.8, 5.0, 5.5, 6.0, 6.3, 7.0, 7.5, 8.0, 10.0, 12.0 мм.

При этом следует иметь в виду, что саморез того или иного типа вовсе не обязательно выпускается всех возможных диаметров. Наиболее широкий ряд производимых диаметров имеют универсальные саморезы, специализированные саморезы имеют более узкие размерные ряды.

Длина самореза или шурупа измеряется по разному для потайной и выпуклой головки изделия. Для потайной за номинальную длину принимается полная длина изделия, а для выпуклой – расстояние от опорной поверхности головки до конца самореза.

Длины шурупов и саморезов нормализованы и имеют одинаковый размерный ряд: 4.5, 6.5, 7, 10, 11, 12, 13, 14, 16, 18, 19, 20, 22, 25, 29, 30, 32, 35, 36, 38, 40, 41, 45, 50, 51, 55, 57, 60, 64, 66, 70, 76, 80, 89, 90, 100, 102, 120, 140, 160, 180, 200, 230, 250, 280, 300 мм. Для некоторых специализированных изделий могут применяться и другие длины. Естественно, что шурупы одного диаметра выпускаются с ограниченным рядом длин.

Выбор диаметра и длины шурупа определятся в первую очередь нагрузкой, которую должно выдерживать соединение, а кроме того размерами соединяемых деталей, материалом установки и другими факторами. При определении диаметра шурупа вворачиваемого в пластмассовый распорный дюбель следует ориентироваться на рекомендации производителя, приведенные в каталогах или на упаковке дюбелей. Дело в том, что с одной стороны, чем больше диаметр шурупа – тем прочнее соединение, но, с другой стороны, требуемый для установки крутящий момент при этом возрастает. И тогда могут быть превзойдены возможности инструмента или сорвана головка самореза.

Длина шурупа (Lш) вычисляется как сумма номинальной длины дюбеля,(Lд) толщины прикрепляемой детали (S) и диаметра шурупа (d). Последнее слагаемое обеспечивает выход конца самореза из дюбеля.

Для классических шурупов (с углом на конце 400) этого достаточно, но для остроконечных саморезов длину требуемого шурупа необходимо увеличить, чтобы весь его наконечник вышел из дюбеля при закручивании.

Понравился материал?

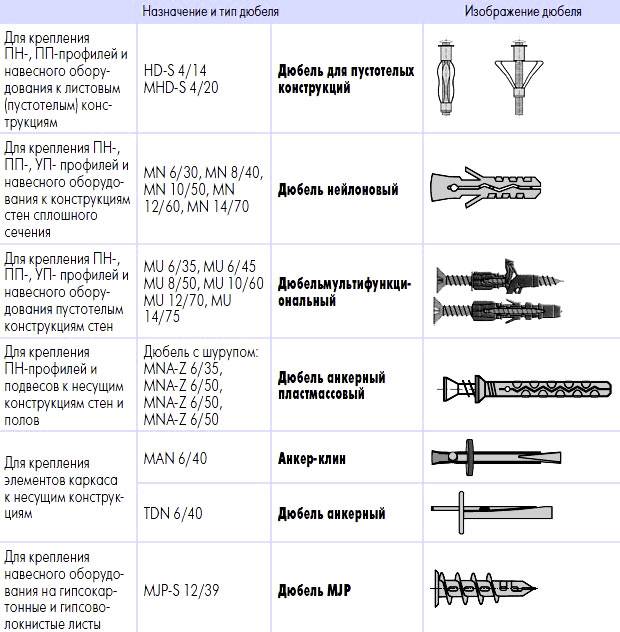

Монтажный дюбель – из чего и для чего?

Кто и когда придумал дюбель, неизвестно, но первый патент на изобретение получил Джон Джозеф Ролингс 14 января 1913 года в Лондоне. Сегодня же ни один ремонт не обходится без того, чтобы не требовалось что-то прибить к потолку или стенам. И если в домах с деревянными стенами проблема легко решается с помощью молотка и гвоздей, то прикрепить что-либо к бетонным стенам без дюбеля не получится. Существует огромное количество таких приспособлений, отличаются они материалом и принципом удержания. Также есть, из чего выбрать длину и вес дюбель-гвоздя.

До недавнего времени дюбель чаще нарезался из кусочков дерева и вставлялся в просверленное отверстие в стене. Сейчас едва ли кто-то пользуется этим архаическим способом – промышленность выпускает массу дюбелей, для любых материалов и на все случаи жизни. Изготавливают их из пластмасс (полиэтилен, полипропилен) и металла. Наиболее часто применяется стандартный дюбель забивной из нейлона – он позволяет решить практически все домашние проблемы. Такие приспособления в сочетании с шурупами-саморезами можно использовать в любом стеновом материале.

Монтажный дюбель изготавливают как из пропилена, так и из нейлона. Полипропиленовые можно использовать только в закрытых помещениях, т.к. этот материал плохо служит при отрицательных температурах – растрескивается. Изделия из нейлона хорошо работают в любых условиях. Распорное приспособление может использоваться при работе со сплошным материалом (бетон, кирпич) и с пустотелыми блоками. Фиксируется оно с помощью специальных усиков, которые прочно его удерживают и не позволяют проворачиваться в отверстии. Некоторые виды крепежных элементов представляют собой дюбель для монтажного пистолета, принцип его крепления и внешний вид несколько отличаются от стандартных с ручной установкой, но эффективность от этого не страдает, где-то даже это будет самый надежный вариант.

По дереву

Наиболее часто используемым не только на производстве, но и в быту является шуруп по дереву. Существует множество видов, типоразмеров и форм шурупов, предназначенных для выполнения различных технологических операций, связанных с древесиной. А вот наверно самым востребованным у населения и в быту являются так называемые саморезы по дереву. Наиболее ходовые типоразмеры и удельный вес приведен в сводной таблице.

| Диаметр, мм | Длина, мм | Масса, кг на 1000 штук |

| 3,50 | 16,00 | 1,000 |

| 3,50 | 19,00 | 1,091 |

| 3,50 | 25,00 | 1,359 |

| 3,50 | 32,00 | 1,672 |

| 3,50 | 35,00 | 1,806 |

| 3,50 | 41,00 | 2,073 |

| 3,50 | 45,00 | 2,252 |

| 3,50 | 51,00 | 2,520 |

| 3,50 | 55,00 | 2,699 |

| 3,50 | 64,00 | 3,145 |

| 3,50 | 65,00 | 3,145 |

| 3,90 | 64,00 | 3,709 |

| 3,90 | 70,00 | 4,040 |

| 4,20 | 70,00 | 4,516 |

| 4,20 | 76,00 | 4,892 |

| 4,20 | 90,00 | 5,770 |

| 4,80 | 90,00 | 8,427 |

| 4,80 | 95,00 | 8,427 |

Материал покрытия стальных стержней этих саморезов по дереву делают трех видов, а именно:

- фосфатное,

- желтый цинк,

- белый цинк.

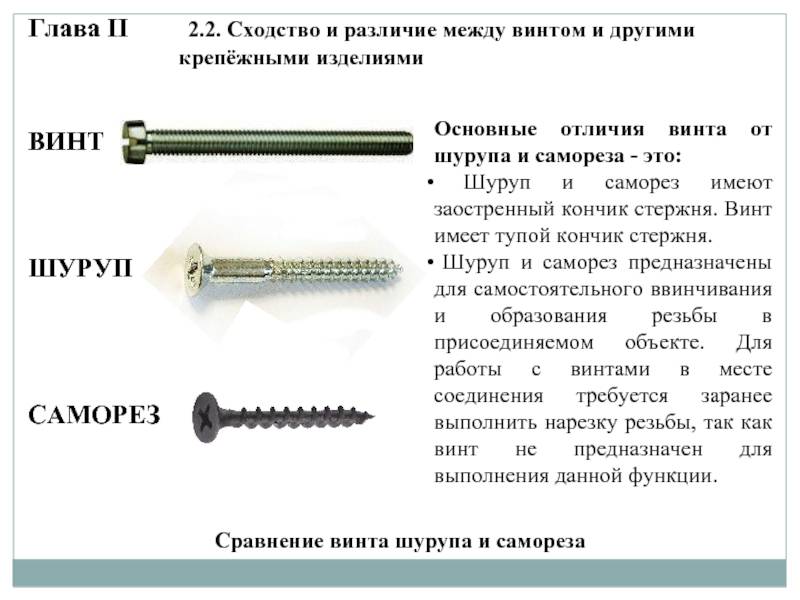

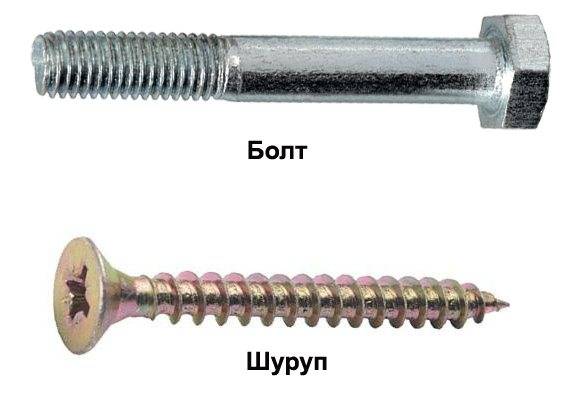

Отличия саморезов и шурупов

ГОСТ 27017-86 определяет шуруп как крепежное изделие в форме стержня с наружной специальной резьбой, резьбовым коническим концом и головкой на другом конце, образующие резьбу в отверстии соединяемого деревянного или пластмассового изделия. Из этого определения становится ясно, что шуруп вворачивается в предварительно подготовленное отверстие и используется для крепления на деревянных или пластмассовых основах. Такие шурупы, изготавливаемые обычно из малоуглеродистых сталей (Ст1, Ст2, Ст3, 10кп), реже из коррозионностойких сталей без покрытия и из латуней, традиционно выпускались и выпускаются отечественной метизной промышленностью и поныне.

Однако уже давно на российском рынке появились крепежные изделия, которые по формальному определению соответствуют термину «шуруп», но имеют существенные отличия:

- принципиально усовершенствованы их основные конструктивные элементы: головки, резьбы на стержне, концы и шлицы;

- использованы высококачественные стали и сплавы с современными защитно-декоративными покрытиями.

В результате существенно расширились функциональные возможности этих изделий:

- стала возможна их установка без предварительного сверления отверстий, что существенно упрощает и ускоряет процесс монтажа закрепляемых изделий;

- расширился круг материалов, в которые можно устанавливать эти изделия: к дереву и пластмассе добавились стали, алюминиевые и медные сплавы, композиционные материалы, бетон, кирпич.

Столь значительные отличия новых изделий от шурупов потребовали появления специального термина. И такие изделия стали называть самонарезающими винтами, короче – саморезами.

Основные конструктивные элементы шурупов или саморезов это:

- головка – часть крепежного изделия, имеющего стержень, служащая для передачи крутящего момента и образования опорной поверхности;

- шлиц – углубление специальной формы в торце головки, служащее для передачи крутящего момента от инструмента;

- стержень с резьбой;

- конец.

Технические характеристики

Рассматривая кровельные саморезы (они же метизы или крепежные элементы), как говорится в разрезе, можно сказать, что состоят они из трех частей с разным функциональным предназначением. Это: Сверло, или бур на острие самореза, облегчающие самозасверливание. Тело с резьбой, обеспечивающей вкручивание и заглубление крепежа в обрешетку из дерева или металла. Шляпка, или головка, служащая для ввертывания самореза и дальнейшей фиксации кровельного материала. В силу специфичности применения кровельные саморезы изготавливаются из прочных марок углеводородистой стали. Последующее покрытие цинком, обеспечивает их защиту от коррозийного разрушения. Помимо оцинкованных, в продаже можно встретить экземпляры, выполненные из «нержавейки», но стоимость их при этом значительно выше.

Что касается формы шляпок, то помимо стандартной круглой формы, под крестовую отвертку, выпускаются саморезы с фигурной шестигранной шляпкой. Работать с таким крепежом удобнее и поэтому он наиболее популярен при монтажах кровель. Говоря о размерах, подразумевается соотношение диаметра к длине изделия. Относительно кровельных саморезов, существующий диапазон размеров достаточно широкий и обеспечивает надежный крепеж кровельных материалов с различной конфигурацией профиля. Само собой размер влияет и на вес изделия. Но самой отличительной особенностью данного типа крепежа является комплектация его специальной шайбой. Шайба представляет собой комбинированную, под действием высоких температур, конструкцию из металла и резины. Имея круглую форму, она предназначена для более плотного прижатия материала к обрешетке с одновременной герметизацией отверстия под головкой самореза.

Классификация шурупов

Чтобы определить, какие шурупы нужны для решения определенных монтажных задач, нужно ориентироваться в их разновидностях. Классификация этих метизов выполняется по нескольким признакам.

В том числе их различают по типу резьбы — с однозаходной и двухзаходной резьбой. Однозаходная резьба бывает мелкой, частой или крупной, двухзаходная — с переменной или одинаковой высотой профиля.

Еще один классификационный признак — тип шлицов. Они могут быть:

- прямыми;

- крестообразными;

- шестигранными;

- специальной формы.

В зависимости от типа шлицов подбирается инструмент для вкручивания и выкручивания шурупов.

Какую нагрузку выдерживают шурупы, и насколько они противостоят коррозии, зависит от их материала. Наиболее распространены метизы из углеродистой или легированной стали, которые могут иметь фосфатное, оксидное, цинковое покрытие. Чаще всего применяют оцинкованные крепежные элементы, которые бывают желтого и белого оттенка. Они имеют достаточно высокую защищенность от коррозии при использовании в нормальных условиях. Однако на открытом воздухе или при постоянном воздействии агрессивных сред оцинкованный крепеж может быстро подвергаться коррозии и выходить из строя.

К наиболее коррозионно-стойким деталям относят шурупы из таких сплавов материалов:

- латунь;

- нержавеющая сталь;

- кремниевая бронза.

Латунь — мягкий сплав. Поэтому латунный крепеж применяется редко. Его используют для слабо нагруженных соединений.

Нержавеющая сочетает высокую прочность и коррозионную стойкость при средней стоимости. Этот вид шурупов крепче и надежней латунных и стальных. Поэтому они применяются чаще всего, когда необходимо обеспечить защиту крепежа от химически агрессивной среды.

Кремниевая бронза — наиболее дорогой материал, который отличается максимальной химической стойкостью. Шурупы из этого сплава применяют в морской среде, при постоянном воздействии воды и агрессивных веществ.

Шуруп и саморез

Тема эта непростая, потому что даже определения в ГОСТах побуждают споры среди рабочих. Многие утверждают, что саморезы — это и есть шурупы, просто импортные. Ведь тогда их название перевели как «самонарезной винт», что со временем просто сократилось до слова «саморез».

Однако разница между ними есть и она существенная, что влияет на практическое применение. Сможешь отличить шуруп от самореза?

Внимательный читатель, конечно же, догадался, что вопрос с подвохом. Ведь не цвет определяет сущность изделия. На фото выше представлено 2 самореза, но с разной оцинковкой. Серебристый цвет придает цинк, а желтоватый оттенок появляется из-за хрома.

Есть еще фосфатированные или оксидированные саморезы, они черного цвета. Однако такие винты более хрупкие и не защищены от коррозии. Поэтому они предназначены для внутренних работ с мягкими материалами и легкими конструкциями.

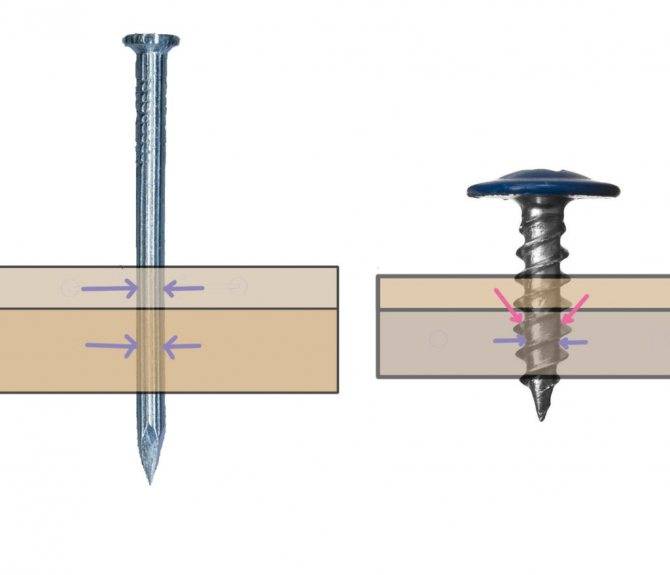

Как выглядит шуруп

Стержень шурупа достаточно широкий, и его можно условно поделить на две части: с резьбой на конце и без резьбы возле головки. Вот то главное визуальное отличие, которое сразу же бросается в глаза и помогает отличить.

Для изготовления шурупа обычно используются мягкие марки стали. Из-за этого он скорее не сломается, а согнется. Минусом этого стало то, что можно стереть шлиц буквально при первом закручивании. Также у шурупа нет никакой защиты от коррозии из-за отсутствия какого-либо специального покрытия.

А главное практическое отличие шурупа в том, что перед его вкручиванием нужно обязательно сверлить отверстие. Работать при этом можно только с деревом и пластиком.

Как выглядит саморез

Саморез выглядит как тонкий винт с достаточно широким шагом резьбы от шляпки до острия. Кончик у самореза достаточно острый. Из-за такого строения это крепежное изделие и получило свое название, так как оно само нарезает себе ход.

Его изготовляют из твердых марок стали, которые не согнуть никак. Также саморез проходит особенную термообработку, что повышает его прочность в отличие от шурупа. Поэтому их можно использовать для работы с пластиком и металлом.

Визуально можно заметить, что шаг и высота резьбы у самореза больше, чем у шурупа. А его конец значительно острее. Благодаря этому не требуется предварительное сверление отверстий, а можно сразу вкручивать саморез.

Как мы говорили выше, многие саморезы оцинкованные, что делает их коррозиестойкими, в отличие от шурупа.

Стоит еще отметить, что есть большое количество разновидностей как шурупов, так и саморезов. У них есть разные головки, шлицы, отличается резьба и кончики. Но тех главных отличий, о которых мы написали выше, тебе хватит, чтобы всегда понять, что за крепеж перед тобой.

А на видео ниже ты можешь посмотреть, что делать с сорванным саморезом, шлиц которого стерся в одну большую ямку.

Надеемся, теперь понятно, почему в последние годы рынок почти полностью заняли импортные саморезы, а наши шурупы постепенно уходят в прошлое.

Отличие саморезов от винтов и шурупов

Люди иногда путают саморезы с винтами и шурупами. Первые отличаются тем, что их резьба находится лишь на части изделия, а материал для изготовления – не проволочный. Сталь используется более крепкая, да еще и закаляется.

Из всего предназначения метизов наибольшая популярность в России – саморезы по дереву с широким шагом нарезки на них, поскольку в лесной стране дерево массово используется не только для строительства жилья, подсобных помещений и обустройства территории, а и в мебельной промышленности.

Широкая резьба проходит сквозь плотные волокна и этим надежно скрепляет детали. Но для твердых пород дерева есть исключение — используются мелкорезьбовые метизы из перечня для металла. Много крепежа и для индивидуальных материалов: кровельные саморезы, для МДФ и пластика и так далее.

Есть и другая информация. Она подается там же или на сайтах компаний-производителей или оптовых дилеров как таблица саморезов по дереву.

Разъясним, что это такое. В таблице двенадцать позиций, они обозначены в её головке. В ней указаны все технологические параметры, некоторые из них понятны лишь специалистам. Но в основных разберутся даже новички в строительном деле.

Итак, отметим, что важно для обычного покупателя:

- диаметр стержня – он указывается от 2,5 до 6 миллиметров;

- диаметр и высота головки – от 4,7 – 8,05 до 11,57 – 12,05 мм;

- шаг нарезки – 1 – 3,6 мм;

- по шлицам три параметра: глубина, ширина и её вид.

Вид – это рисунок углубления, с помощью которого шуруповертом можно «вбить» саморез в доску или брус, или в ГВЛ. Оно бывает в одну полоску или крестообразным. Чтобы не разбить шлицы, не разгоняйте на большие обороты шуруповерт.

Для «глухарей» указывается размер ключа – 4-10 мм.

Вы удивитесь, что в таблице не указана длина винта для дерева. Специалисты посчитали это лишним, поскольку она определяется покупателем по параметрам соединяемых материалов.

Если необходимо соединить две доски-«сороковки» (по 40 мм), то не нужно приобретать саморезы длиной 100 мм, а купить 70-миллиметровые. Эти с обратного конца и выступать не будут.

В таблице также указывается количество саморезов в одном килограмме.

Какой диаметр сверла под саморез

Какие обычно материалы используют дома? Предметы из древа, металла, фанеры, гипсокартона – их установка не обходится без использования саморезов. Конечно, без практики можно согнуть саморезы, сломать и все из-за отсутствия знаний как работать с этими крепежами. Поэтому лучше заранее узнать, как вкручивать саморезы.

Крепежные элементы подразделяются на множество видов. Чаще всего идет разделение на «для металла» и «для дерева». Отличаются они друг от друга даже по внешнему виду. Разница состоит в шаре резьбы, то есть расстоянии между витками резьбы. Резьба саморезов для древа имеет большее расстояние между витками резьбы (у металла – меньшее расстояние).

Если спутать саморезы и закручивать саморез по дереву, например, в лист металла – то крепление или согнется или вообще поломается. Саморез по металлу в дереве же вообще не будет держаться, так как дерево не проникнет между витками и фактически не держится.

Что касается саморезов по металлу – то можно встретить 2 разновидности – со сверлом на кончике и без.

Диаметр сверла под саморез по дереву

Определить саморез для дерева достаточно легко – у него большое расстояние между витками (чем у самореза по металлу). Почему так? Причина довольно проста – дерево мене плотный материал, чем железо.

Такие шурупы могут быть разных цветов – черного, белого, золотого. Цвет на функциональность не влияет, то есть это не какая-то особая маркировка, а просто разные цвета для подбора крепежей «в тон». Конечно если у вас белая мебель – то лучше использовать белый саморез.

По цветам определить для чего этот саморез для дерева или металла невозможно, только по расстоянию резьбы.

Саморезы могут быть разной длины и выбирать нужно под свои задачи есть самые мелкие – чуть больше сантиметра длиной и есть длинные, больше 20 сантиметров длиной.

Черные саморезы обычно диаметром 3.5 и 4.2 миллиметра. А желтые — от 2.5 до 5.5 миллиметров.

Конечно, с мягкими породами дерева проблем не должно возникнуть, но с дубом или акацией могут возникнуть сложности (плюс не забывайте о том, что древо может расколоться). Поэтому чтоб не испортить всю конструкцию сначала лучше просверлить отверстие меньшего диаметра в материале. Шляпку нужно вровень утопить в материале (для этого заранее просверливают таким же диаметром что и шляпка углубление).

При небольшом диаметр самореза предварительное просверливание не обязательно, но если диаметр больше 4 миллиметров – то нужно просверливать заранее сверлом на 0.5 – 1 миллиметр меньше чем сам саморез.

Читать также: Циркуляционный насос в системе отопления частного дома

Диаметр сверла под саморез по металлу

Если металл, который нужно просверлить или закрепить саморез в металле толщиной меньше 0,5 миллиметров – то проблем никаких, его даже не надо предварительно просверливать. Но если толщина металла больше, например 0.8 миллиметра или 1 миллиметр, то нужно сначала просверлить отверстие под установку самореза. Обычно зависит толщина просверливаемого отверстия от толщины материала. Если угадать с размером сверла, то потом саморез можно будет закрутить даже при помощи обычной отвертки.

Ниже предоставлена таблица рекомендуемых диаметров сверл под определенную толщину металла.

Самый распространенный диаметр сверл – 3.4, остальные реже встречаются.

В случае с саморесами (+ прессшайба) до 1.5 мм толщины металла можно и не высверливать отверстие, а выше – без этого не обойтись, так как само сверло из самореза не справляется, от него почти нет толка.

Таблица соответствия диаметра сверл для острых саморезов и толщины металла

Данные таблицы могут много меняться из-за:

- Качества самого материала;

- Качество саморезов;

- Мощность шуруповерта;

- Какая надежность нужна для крепления.

Итак, в целом, если у вас толстое, плотное дерево или толстый лист металла, сначала нужно его просверливать (меньшего диаметра, чем диаметр самореза), а затем вкручивать.

На чтение: 7 минут Нет времени?

Саморезы по дереву едва ли уступят по популярности любому другому крепежу. Без них не существовало бы прочной деревянной мебели, каркасных опор, дверных проёмов и многих строительных конструкций, в том числе из гипсокартона (кстати, если вы когда-либо искали специальные крепежи для этих целей, то их нет). Саморез − надёжный, но вместе с тем простой и доступный инструмент. Сегодня в обзоре редакции HouseChief.ru мы расскажем о том, как правильно выбрать саморезы по дереву, а таблицы с размерами и ценой помогут сориентироваться в их многообразии и подобрать правильный вариант для конкретного вида работ.

Читайте в статье

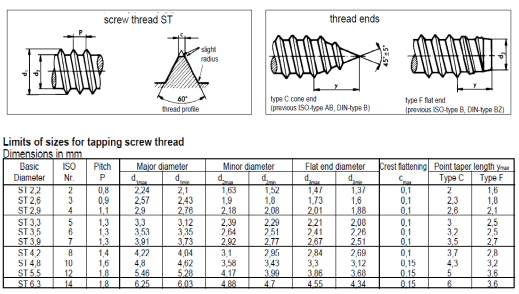

Основные типы резьбы саморезов

В зависимости от того, какие материалы необходимо соединить, выбирают саморез с тем или другим типом резьбы. При этом учитываются следующие традиционные для резьб количественные характеристики:

- диаметр;

- шаг;

- количество заходов.

Но кроме них существенное влияние на самонарезающие свойства изделия оказывает угол при вершине профиля резьбы α. Чем меньше указанный угол, тем легче закручивается изделие, легче формируется резьба в отверстии, выше самонарезающие свойства.

Традиционные шурупы, выпускаемые отечественной промышленностью (ГОСТ 1144 -80, ГОСТ 1145-80), имеют этот угол равным 60º, как у метрической резьбы.

Современные саморезы изготавливаются с углом α=45º и меньше. Особенно эффективны такие острые резьбы при установке изделий в сравнительно мягкие материалы: дерево, ДСП, пластик и т.п

Саморезы же, предназначенные для вворачивания в металл (DIN 7976, 7981…7983), изготавливаются с большими углами (в основном 60º) для повышения прочности нитки резьбы у основания профиля. Кроме того режущая кромка изделия подвергается специальной упрочняющей термообработке, что обеспечивает твердость на ней 450HV.

Саморезы по металлу относятся к высоко стандартизованным изделиям и их резьбы изготавливаются по стандартам ISO 1478, EN 2478, DIN 7970. В чертежно-конструкторской документации перед диаметром их резьбы ставятся буквы ST (SCREW THREADS).

В таблице представлены основные размеры для острого (тип C) и притупленного (тип F) концов.

Для уменьшения времени закручивания в дерево, а также для предотвращения растрескивания древесины используются специальные насечки на резьбе, создающие дополнительные режущие кромки, и собственно волнообразная режущая кромка резьбы.