Извлекаем будущие запчасти

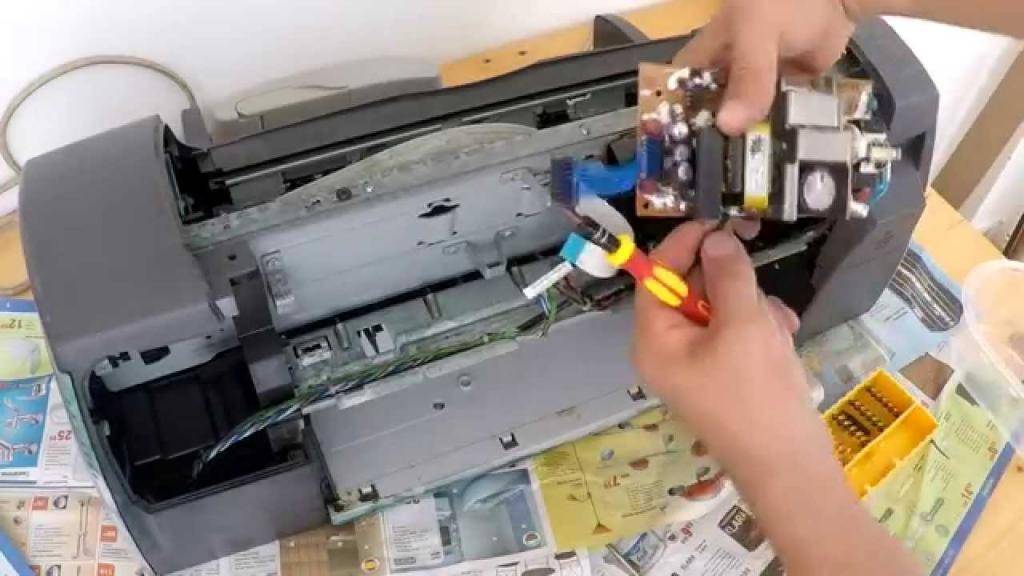

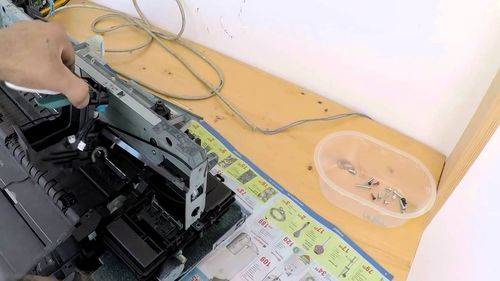

Итак, если ваш принтер (будь то струйный или лазерный) уже вышел из строя или его эксплуатационный срок подходит к концу, то не спешите его выбрасывать. Дело в том, что старую оргтехнику лучше всего разобрать на запчасти, которые в дальнейшем можно использовать для ремонта новых принтеров. Лучше всего для разбора подходят многофункциональные устройства и девайсы, использующие матричную технологию печати, т.к. из них можно достать много чего полезного для тех, кто желает сделать станок ЧПУ собственными руками.

В первую очередь разберите старый девайс на части, причем все гаечки, винтики и болтики могут в дальнейшем оказаться необходимыми, поэтому не выкидывайте их, а сложите в какую-нибудь коробочку и уберите в сторону. Тем более нередко многим приходится сталкиваться с ситуацией, когда под рукой нет нужной гаечки.

Одной из самых ценных деталей в любом печатающем девайсе является стальная каленая направляющая. Особенно это касается принтеров старых моделей, направляющие которых очень тяжело согнуть. А вот в некоторых 3D-принтерах нередко экономят именно на этих деталях, в результате чего направляющие в них могут сгибаться даже под давлением натягивающегося ремня приводного типа. Качественные и надежные направляющие из стали отлично подходят для станков, поэтому смело извлеките деталь подобного рода из своего девайса.

Вместе с вышеназванной деталью идет и т.н. узел скольжения головки устройства

У принтеров струйных моделей подобная деталь выполнена из пластика, в результате чего она подойдет только для не нагруженных осей ЧПУ граверов – обязательно учтите это! Что касается старых девайсов матричного типа, то в их узле находится втулка из бронзы – деталь такого типа можно смело использовать на самодельном оборудовании с числовым программным управлением, которое будет использоваться для обработки пластмассы и цветмета.

Еще одной важной деталью, которой можно воспользоваться для изготовления станка является зубчатый ремень привода. Стоит отметить, что деталь подобного рода имеется и в старом копире, и лазерном МФУ.

Кроме того, обязательно извлеките шаговые двигатели, которые применяются для передвижения головки устройства и движения бумаги

На матричном девайсе, как правило, установлен более мощный шаговый двигатель, чем на принтерах другого типа. Из МФУ, использующего лазерную печать можно вытащить шаговик, который вполне подойдет для производства фрезера с числовым программным управлением, который будет использовать в бытовых условиях.

Компактный ветрогенератор

Важно отметить, что со старого принтера можно сделать даже такое многофункциональное изделие. Готовый ветрогенератор сможет преобразовывать обычный ветер в электроэнергию, чего вполне достаточно для обычных бытовых нужд

Наибольшей эффективностью обладают шаговые двигатели с лазерного агрегата либо МФУ. Ход работы:

- Нужно аккуратно разобрать старый принтер, чтобы извлечь небольшой моторчик.

- Мастеру нужно собрать выпрямитель: для каждой четвертой фазы берут по два электрода.

- Для лопастей идеально подойдут трубы из поливинилхлорида, так как в этом случае не будет сложностей с выбором оптимальной степени кривизны.

- Втулку со сланцем вытачивают по размеру вала. Все детали должны быть компактными, чтобы в итоге можно было собрать негромоздкую конструкцию.

- На вал насаживают втулку, фиксируют, после чего крепят лопасти. Изделие должно быть максимально сбалансированным.

- Мотор вставляют в отрезок трубы из ПВХ и фиксируют болтами. С торца крепят флюгер из дюральалюминия. Опорой для конструкции служит вертикальная труба.

Как сделать лазерный станок ЧПУ из лазерного принтера?

Основным компонентом гравера является полупроводниковый гравер. Он излучает яркий и сфокусированный свет, благодаря которому обрабатываемый материал поджигается. При регулировании мощности работы можно менять скорость поджига и глубину прожигания.

Лазерный диод изготовлен из полупроводникового кристалла. К нижней и верхней части кристалла подсоединены электроды, на которые подается ток. Во время перехода электронов с одной области на другую излучается свет.

Материалы и инструменты

Для изготовления ЧПУ-гравера из принтера необходимо подготовить все требуемые материалы и инструменты. Для начала нужно будет найти старый принтер или планшетный сканер. В них установлены качественные шаровые двигатели, стержни из закаленной стали и другие полезные элементы, например параллельные порты, втулки, шестерни, конденсаторы и т. д.

Из инструментов и материалов понадобится следующее:

- вспененный ПВХ;

- алюминиевые прутки;

- оргстекло;

- болты и гайки к ним;

- шурупы;

- набор отверток;

- дрель и сверла;

- метчики и плашки;

- ножовка по металлу;

- плоскогубцы;

- напильник;

- кернер.

Чтобы удобнее было работать, также рекомендуется подготовить такой инструмент:

- болторез;

- токарный станок;

- ленточная пила;

- настольный шлифовальный станок;

- циркулярный станок.

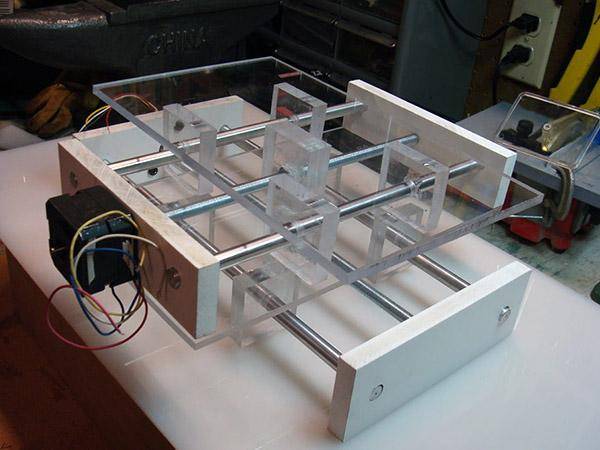

Изготовление

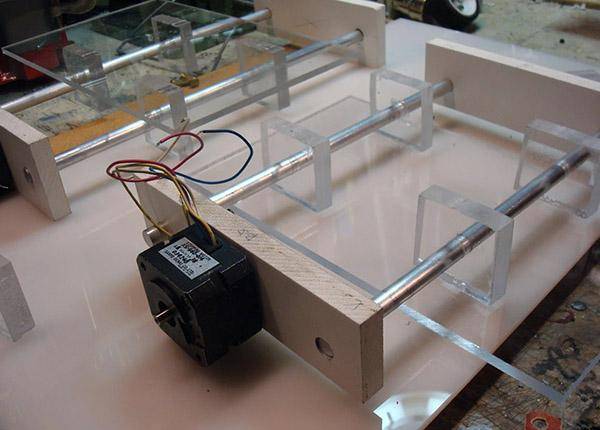

На первом этапе необходимо взять 2 одинаковых куска вспененного ПВХ и сделать в них отверстия по центру. Также нужно сделать еще по 2 отверстия на расстоянии в 3/4 дюйма от края.

Теперь необходимо отрезать прутки из алюминия и вставить их в крайние отверстия. Процедура повторяется для каждой оси.

Теперь нужно изготовить плиты направляющих. Их делают из оргстекла. Нужно взять 4 листа с размерами 44 на 38 на 12 мм, положить их друг на друга и точно в центре просверлить отверстие диаметром 9,5 мм.

После этого куски оргстекла надеваются на прутки. Процедура выполняется для каждой оси. На них сверху кладутся листы пластика и приклеиваются.

Теперь можно переходить к монтажу электродвигателей. Под них сверлятся отверстия и при помощи болтов устройства закрепляются.

Вал двигателя нужно удлинить. Для этого можно использовать удлиненную гайку. В центре прутка со стороны двигателя делается отверстие, сечение которого равняется диаметру вала. После этого нужно сделать еще одно отверстие под резьбовой стержень диаметром 8 мм. Со стороны отверстия нарезается резьба.

Нужно закрепить гайку на одну из прямоугольных пластин, после чего установить ее на резьбовой стержень. Всю процедуру повторяют и для второй оси.

Теперь необходимо выровнять оси и склеить с помощью оргстекла размером 508 на 304 на 6 мм. К этой пластине приклеивается сначала ось Х, а затем на нее устанавливается ось У. Лучше всего использовать акриловый клей.

Теперь необходимо сделать крепление для лазера. Проще всего использовать стойку из оргстекла и обычный хомут. Все закрепляется при помощи клея.

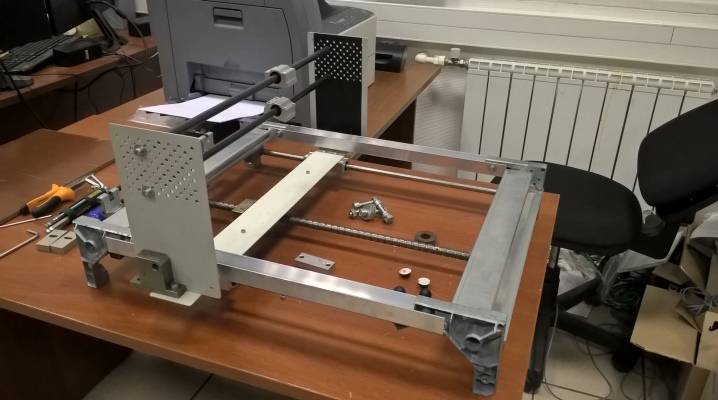

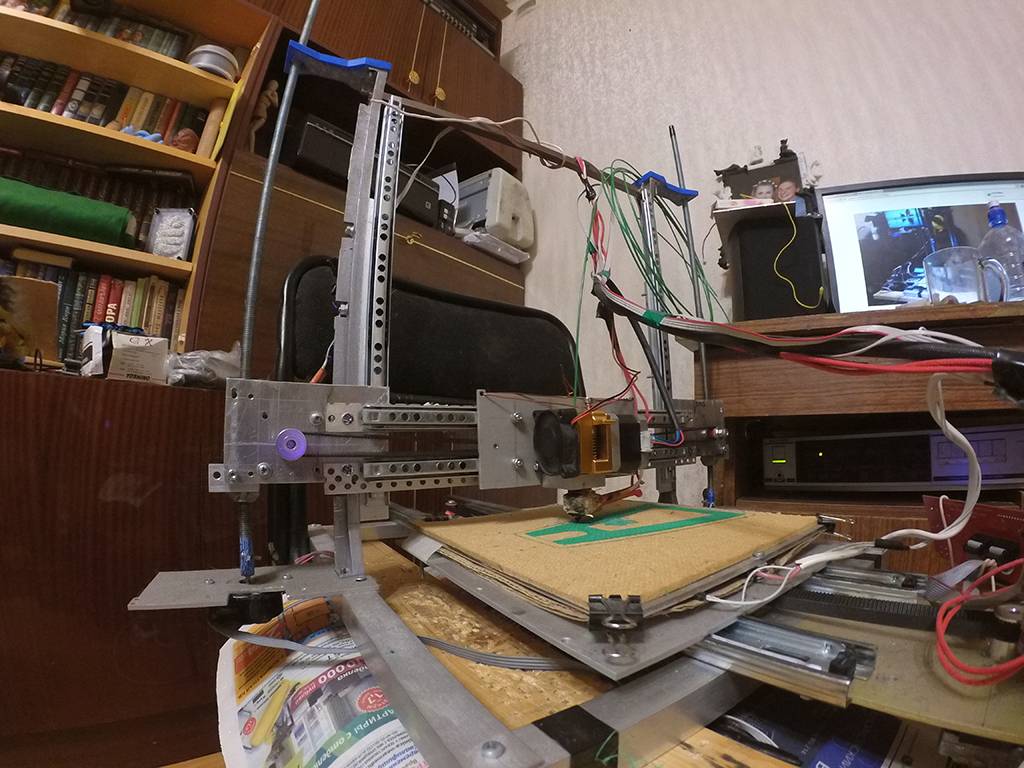

Создание самодельного станка

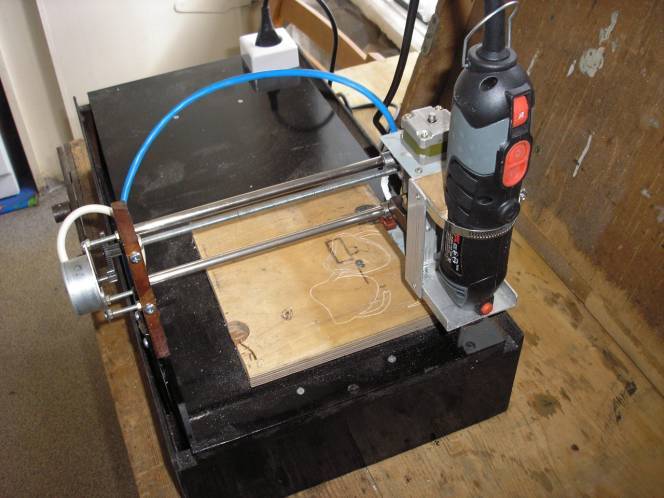

Прежде, чем переделать принтеры или сканеры в мини станки, которые смогут выполнять фрезерные работы, следует максимально точно собрать раму конструкции и ее основные составляющие.

На верхнюю крышку устройства требуется установить главные оси, которые являются важными компонентами среди всех профессиональных станков. Осей должно быть всего три, начало работы необходимо производить с крепления оси у. Для того чтобы создать направляющую используют мебельный полоз.

Отдельно отметим создание ЧПУ из сканера. Переделка этого устройства такая же, как и, если бы, под рукой был старый струйный принтер. В любом сканере, есть шаговые двигатели и шпильки, благодаря, которым и производится процесс сканирования. В станке нам пригодятся эти двигатели и шпильки, вместо сканирования и печати будет производится фрезерование, а вместо головки, которая перемещается в принтере, будет использоваться движение фрезерного устройства.

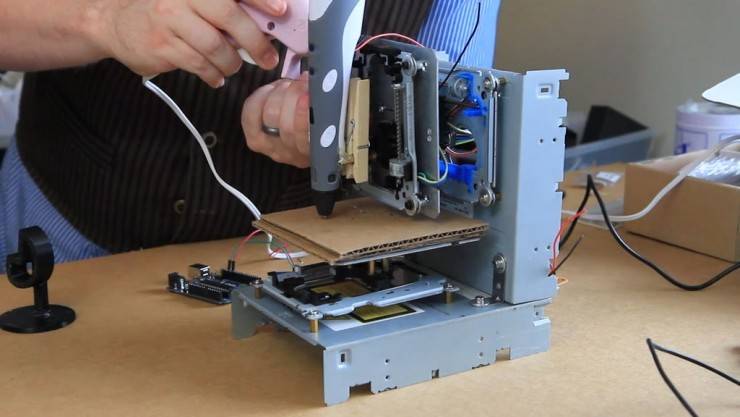

Для вертикальной оси, в самодельном ЧПУ нам пригодятся детали из дисковода (направляющая по которой перемещался лазер).

В принтерах есть так называемые штоки, именно они играют роль ходовых винтов.

Вал мотора должен быть соединен со шпилькой при помощи муфты гибкого типа. Все оси необходимо прикреплять к основаниям, выполненным из ДСП. В конструкциях такого типа фрезер перемещается исключительно в вертикальной плоскости, при этом сдвиг самой детали происходит по горизонтали.

Способ 2. принять участие в программе Trade-In

Один из самых выгодных для владельца старой техники способ утилизации – программа «Трейд-Ин». Так называют прием ненужных бытовых приборов и гаджетов в обмен на скидку при покупке нового устройства. Преимущества такого способа – получение определенной прибыли, иногда до 25-50% от стоимости новой покупки. Недостаток – на самом деле, скидка редко превышает 10-20%, а деньги не выдаются в виде наличных. Их придется потратить на новую технику – а иногда только на конкретные модели, которые указаны в условиях программы. Кроме того, существуют ограничения и для принимаемой техники – по марке или году выпуска.

Среди самых популярных предложений, которые можно встретить на территории РФ, стоит отметить:

Прием iPhone, иногда от 4-й версии, но чаще – от модели 5S. Скидка будет получена при покупке нового смартфона Apple более новой модели. Условия программы есть на официальном сайте розничных магазинов ReStore.

Обмен смартфонов из серии SamsungGalaxy, которые тоже можно поменять на новые гаджеты из той же категории (конечно, с доплатой). Есть магазины, которые в обмен на устройство Samsung предоставляют скидку не только на продукцию этого бренда, но и на айфоны.

Прием смартфонов Xiaomi – многие магазины, которые продают технику китайского бренда, с радостью примут старый гаджет в обмен на скидку: иногда даже в нерабочем состоянии.

Также можно воспользоваться предложениями от мобильных операторов «МТС» и «Билайн»: в некоторых точках продаж можно оставить старый планшет или ноутбук и получить скидку на покупку новой техники.

Крупные розничные сети по продаже бытовых электроприборов – «М-Видео», «Евросеть», «Эльдорадо» – принимают на обмен и другие виды техники. В том числе, микроволновые печи, блендеры, холодильники и стиральные машины. За доставленный в магазин (некоторые компании предлагают даже помощь с доставкой) бытовой прибор можно получить скидку на покупку товаров – в большинстве случаев, из той же категории.

Правда, обычно такие обмены проводятся в рамках акций, а купить за полученные средства можно только технику с соответствующей отметкой на ценнике. Зато у некоторых компаний есть предложение скидок даже за неработающее оборудование.

Подробнее о работе устройства

Если рассказывать о том, как работает матричный принтер, то следует сказать, что текст с помощью данного устройства формируется с участием такого элемента, как печатающая головка. Она представляет собой набор иголок, движение которых возможно за счет использования электрических магнитов. Головка, которая расположена на каретке при работающем устройстве начинает двигаться по специальным направляющим поперек бумаги. При печати матричных принтеров иголки в определенной последовательности начинают наносить удары по поверхности бумаги. Но перед тем как пробить лист, они проходят через красящую ленту, которая обычно находится в такой детали, как картридж матричный. Благодаря такому нехитрому принципу действия на чеках или ярлыках появляется набор букв и текста, имеющего определенный шрифт.

Перемещение каретки матричника осуществляется в большинстве случаев за счет ременной передачи. В качестве привода выступает т.н. шаговый электрический двигатель. Такой тип девайса именуется последовательным ударно-матричным (SIDM). Но есть еще линейно-матричный принтер, который выделяется повышенной скоростью печати. В нем используются своего рода молоточки, которые расположены равномерным образом на специальном челночном механизме. С его помощью напечатать текст определенного шрифта можно на порядок быстрее, чем в SIDM, т.к. в нем используется технология, обеспечивающая печать строки всего за один проход. В целом принцип действия матричного принтера является довольно простым.

Для того чтобы получить тот или иной шрифт, матричная оргтехника использует одновременные удары по ленте определенной комбинации иголок. Т.е., таким образом, можно получить практически любой нужный шрифт. Иногда встроенное для матричных принтеров ПО обладает поддержкой загрузки дополнительных шрифтов. Кроме того, многие модели девайсов подобного типа обладают режимом индивидуального управления иголками непосредственно с ПК. Благодаря этому можно напечатать какую-нибудь графику. Но, безусловно, такой режим негативно отражается на скорости печати.

Следует добавить, что в разное время для матричных принтеров использовались 9, 12, 14, 18, а также 24, 36 и 48 иголок. От их количества в непосредственной зависимости находится как скорость печати, так и ее разрешающая способность. Несмотря на такое большое разнообразие, наибольшую популярность приобрели модели с 9 и 24 иголками. Первые подходят в том случае, когда требуется высокая скорость печати при отсутствии особых требований к ее качеству. Также нужно сказать о том, что для таких девайсов чаще всего используют рулонную/перфорированную фальцованную бумагу. Это, в свою очередь, заметно удешевляет печать всевозможных чеков.

Создание самодельного станка

Прежде, чем переделать принтеры или сканеры в мини станки, которые смогут выполнять фрезерные работы, следует максимально точно собрать раму конструкции и ее основные составляющие.

На верхнюю крышку устройства требуется установить главные оси, которые являются важными компонентами среди всех профессиональных станков. Осей должно быть всего три, начало работы необходимо производить с крепления оси у. Для того чтобы создать направляющую используют мебельный полоз.

Отдельно отметим создание ЧПУ из сканера. Переделка этого устройства такая же, как и, если бы, под рукой был старый струйный принтер. В любом сканере, есть шаговые двигатели и шпильки, благодаря, которым и производится процесс сканирования. В станке нам пригодятся эти двигатели и шпильки, вместо сканирования и печати будет производится фрезерование, а вместо головки, которая перемещается в принтере, будет использоваться движение фрезерного устройства.

Для вертикальной оси, в самодельном ЧПУ нам пригодятся детали из дисковода (направляющая по которой перемещался лазер).

В принтерах есть так называемые штоки, именно они играют роль ходовых винтов.

Вал мотора должен быть соединен со шпилькой при помощи муфты гибкого типа. Все оси необходимо прикреплять к основаниям, выполненным из ДСП. В конструкциях такого типа фрезер перемещается исключительно в вертикальной плоскости, при этом сдвиг самой детали происходит по горизонтали.

Сделайте самодельный монитор «только для ваших глаз»

Иногда вы работаете над чем-то частным в открытом офисе или просматриваете определенные * кашляющие * сайты * кашляете * дома. Вы не можете позволить своим коллегам или детям видеть, что на экране. Чтобы не отвлекаться от посторонних глаз, сделайте из старого монитора монитор, предназначенный только для ваших глаз.

Для всех остальных это будет выглядеть как пустой белый монитор, на котором ничего нет. Но в специальных очках вы сможете видеть на них вещи, как на обычном мониторе.. Это магия! Это сложный процесс, но руководство dimovi на Instructables подробное и точное.

В основном, вы будете вырезать поляризационную пленку старого ЖК-монитора. Затем этот фильм будет надет на простые очки. Теперь ваш экран кажется белым, но очки могут «видеть» контент. Это один из лучших способов уберечь компьютер от посторонних глаз.

Причина, по которой вам следует использовать старый компьютерный монитор, заключается в том, что что-то может пойти не так. Вам нужно будет разобрать, а затем снова собрать монитор, а также вырезать антибликовые и поляризационные пленки. Вам также необходимо отделить поляризационную пленку от антибликовой.

Просто помните, что пока другие не видят, что у вас на экране, они все равно могут видеть, где находятся ваши руки.

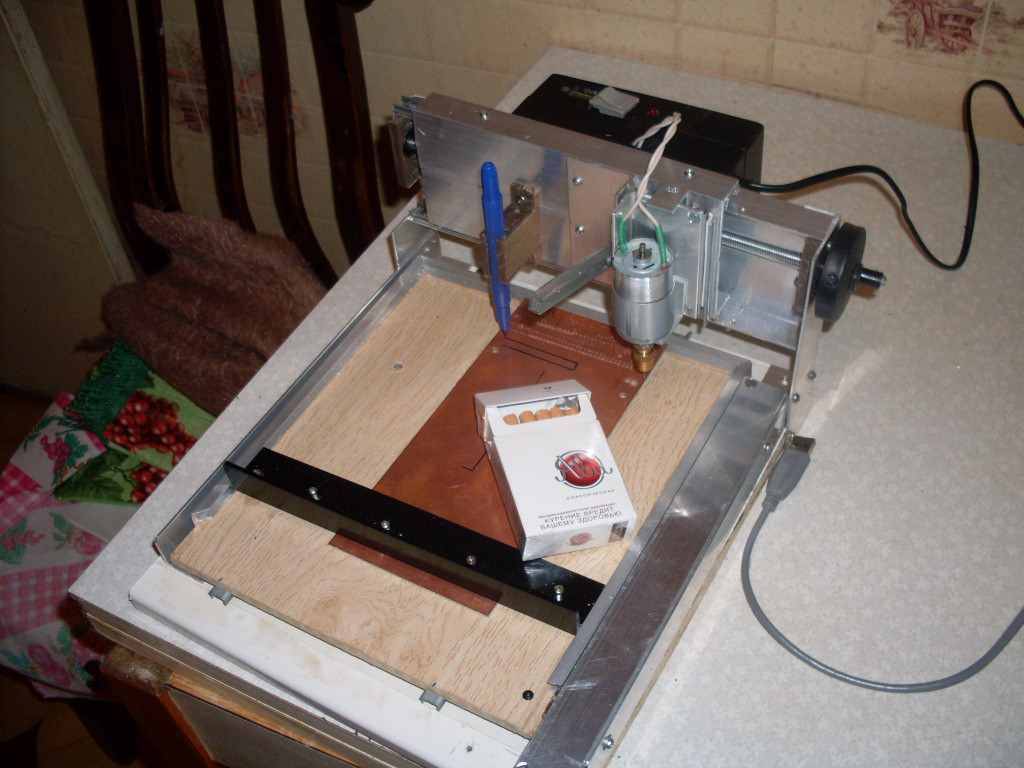

Собираем станок

В качестве основы станка используйте принтер — отличным вариантом является матричный девайс. Двигатели от подобной оргтехники можно установить абсолютно самостоятельно, к тому же они являются долговечными и малошумными. Помимо этого, обзаведитесь всеми необходимыми инструментами и мелкими деталями в виде саморезов, подшипников, дюралевых уголков, болтов и строительных шпилек. Среди инструментов вам понадобятся бокорезы, напильник, тиски, электрическая дрель, плоскогубцы, отвертка и ножовка.

На первом этапе возьмите и выпилите из фанеры два куска квадратной формы 370×370 мм, для боковых стенок, один 90×340 мм для передней и 340×370 мм для задней стенки.

Стенки для будущего станка необходимо скрепить, воспользовавшись саморезами. Для этого заранее сделайте отверстия с помощью дрели на расстоянии в 6 мм до края.

В качестве направляющих по Y-оси вам следует использовать дюралевые уголки. Сделайте шпунт 2 мм, чтобы прикрепить данные уголки к боковым стенкам корпуса станка на расстоянии в 3 см от его дна. Прикручивать уголки необходимо через центральную поверхность, прибегнув к помощи саморезов.

Для изготовления рабочей поверхности следует воспользоваться уголками длиной в 14 см. На болты снизу нужно закрепить один подшипник 608.

Проделайте выход для двигателя оси Y примерно в 5 см от дна. Также просверлите отверстие в передней стенке диаметром 7 мм, чтобы туда можно было просунуть подшипник опоры винта хода.

Что касается непосредственно винта хода, то сделать его можно из шпильки строительного типа. С мотором он будет взаимодействовать с помощью муфты. Последнюю можно сделать абсолютно самостоятельно.

Проделайте в гайке М8 отверстия, поперечник которых должен составлять 2.5 мм.

Для изготовления оси X необходимо воспользоваться стальными направляющими, найти которые можно в корпусе старого принтера. Оттуда же вытащите и каретки, которые будут надеваться на оси.

Основание Z-оси необходимо выполнить из такого материала, как фанера No6. Элементы фанеры зафиксируйте друг с другом при помощи ПВА-клея. Сделайте еще одну ходовую гайку.

Установите в станке с ЧПУ вместо шпинделя дремель, который будет иметь держатель, выполненный из кронштейна для доски. Проделайте снизу отверстие, поперечник которого должен быть равен 19 мм, чтобы туда можно было просунуть дремель. Далее следует фиксация кронштейна на саморезе к основанию оси Z.

Для изготовления опор, предназначенных для оси Z необходимо использовать фанеру с основанием 15 на 9 см. Верхняя и нижняя ее стороны должны быть равны 5×9 см. Под направляющие также нужно будет просверлить соответствующие выходы.

На последнем этапе вам нужно будет выполнить сборку оси Z с кронштейном дремеля, а также заняться его монтажом в корпус практического готового станка.

В целом, как видите, старый принтер может стать отличной основой для изготовления станка с ЧПУ. Конечно, если вашего мастерства и навыков для создания подобного оборудования не хватает, то лучше разберите старый девайс на комплектующие, которые могут понадобиться вам в будущем для ремонта нового принтера.

Способ 1: утилизировать

Утилизация – способ, которым стоит пользоваться только для неработающей и крупногабаритной техники, такой, которую уже никто не купит. Но как правильно выкидывать технику? Просто оставить на улице возле мусорного контейнера – нельзя из-за штрафа. Конечно, всегда есть вероятность, что оставленный на волю судьбы холодильник кто-то заберет – но иногда такие вещи неделями стоят около подъездов или баков, мешая проходу и создавая проблемы вашим соседям.

Потому у владельца большого и неработающего холодильника или печки остается только очевидный вариант – доставить технику в специальный пункт утилизации. Плюс такого способа – возможность сдать в утиль любые приборы, независимо от размера, состояния и вида. Минус – расположение пунктов, которые обычно находятся за городом. Доставлять туда старый хлам придется своими силами – или платить за его вывоз. Если в вашем доме кто-то делает ремонт и заказывает вывоз старой техники и мусора, попробуйте договориться с соседями, чтобы «подкинуть» им свой холодильник.

При отсутствии желания связываться с утилизационными пунктами у владельцев ненужной техники есть и другие выходы. Первый – найти мобильную службу утилизации, принимающую старое оборудование. Загляните в группы своего района на Facebook и в других соцсетях – например, в Москве часто проходят акции по вывозу «электронного мусора»: в определенный день в район приезжает специальная служба, которая забирает технику из указанной точки сбора. Согласитесь – проще отнести старый принтер или микроволновку в соседний двор, чем доставлять ее за город для утилизации.

В некоторых случаях на утилизации даже можно заработать: например, если вы хотите выбросить устройство, корпус которого сделан из металла. Позвоните в пункты сбора металлолома: они не только помогут вывезти старую стиралку или духовку, но и доплатят за это символическую (но приятную) сумму.

Детали изделия

Как правило, в сканере, лазерном принтере приходит в негодность только какой-то один элемент, в то время как остальные детали вполне пригодны к работе. Наиболее ценны в этом смысле МФУ и матричные устройства. При разборке последних своими руками можно получить массу ценных деталей.

Старый принтер

- Крепеж – винты, гайки, шестеренки, болты и прочая мелочь. Для домашнего умельца любой крепеж является полезным, так как порой отсутствие элементов нужного диаметра весьма затрудняют работы.

- Самая ценная деталь в принтере любого вида – направляющая, изготовленная из каленой стали. Во многих китайских и корейских аппаратах направляющая выполняется из дешевого сплава и сгибается даже под весом приводного ремня. В струйных устройствах от Canon или Эпсон стоит стальная. Эта деталь используется при обустройстве ЧПУ-станков или самодельных печатных устройств.

- Узел скольжения головки – в струйных устройствах он пластиковый и годится только для ЧПУ-граверов, а вот в матричных в узел запрессовывают бронзовую втулку, так что деталь можно применять на металлообрабатывающих домашних станках.

- Если предполагается монтаж печатного устройства, картридж от Canon является лучшим вариантом.

Картридж от Canon

- Зубчатый приводной ремень – универсальный элемент, подходящий для любого устройства, где нужно передать усилие от шагового двигателя на площадку. И ремень узел скольжения можно найти в МФУ и сканерах и даже старых копировальных аппаратах от Эпсон.

- Шаговый двигатель – обеспечивает движение бумаги. На старых матричных аппаратах и лазерных они мощнее, однако, и детали струйных принтеров можно использовать с толком. Кроме того, со старой машины можно снять двигатель вместе с контроллером и драйвером.

- Концевые выключатели – обеспечивают контроль над качеством бумаги. Необходимая деталь для самодельного печатного устройства или станка.

Концевые выключатели

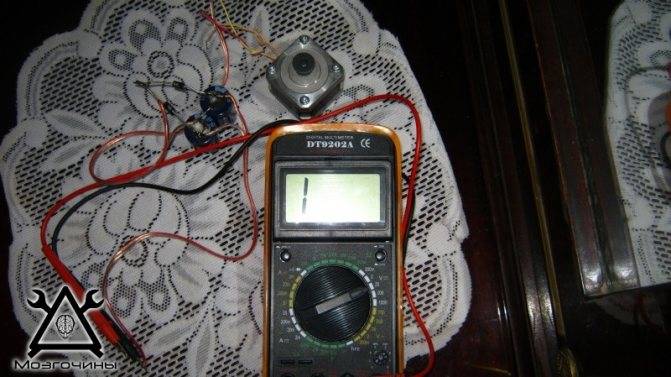

Шаговый двигатель от старого принтера как генератор

Что это? Шаговый двигатель, двигателей такого типа полно в принтерах и CD/DVD’ромах и в старых флоппиках.

Для чего он может пригодится спросите Вы? Из них выходят отличные генераторы переменного тока (спасибо Тесле), и без проблем переменный ток можно преобразовать в постоянный. А что самое интересное — переменний ток при выпрямлении можно умножать при помощи умножителя напряжения, о них расскажет ChipiDip:

Собрал по классической схеме удвоитель напряжения и подключил его к одной фазе двигателя:

Конденсаторов на 10 000 мкФ и лихвой хватит для роботы с моим шаговиком.

Диоды Шоттки имеют немного высший КПД нежели обычные кремниевые, потому я остановился на них. Мои диоды рассчитанные на ток 5 Ампер, так что спалить их не боюсь.

Крутнул несколько раз от руки и…

Попробуем сделать искру:

Накопившейся энергии в конденсаторах хватило даже на две.

Напряжение ушло выше 20-ти вольт, но не следует думать что выше 20 вольт это уже много, как видим энергия накопившаяся в конденсаторах несильно раскрутила компьютерный кулер. Как учили в школе, мощность (измеряется в Ваттах) это напряжение умножено на ток, ток же, небольшой, что можно будет увидеть на видео ниже:

Может от руки полученная мощность и небольшая но кулер крутится немного быстрей ежели через обычный мостовой выпрямитель, да и можно же собрать ещё один удвоитель и подключить его к второй свободной фазе и подсоединяя последовательно или параллельно можно удваивать ток или же напряжение.

Мой канал на ютюбе, подписывайтесь, дальше будет интересней.

Источник

Ветрогенератор

Из шагового двигателя принтера можно изготовить маломощный ветрогенератор. Первым делом собирается выпрямитель. Для этого для каждой из четырех фаз двигателя используется по два диода. Напряжение на выходе стабилизируется с помощью конденсатора и регулятора напряжения. Лопасти длиной 20-25 см вырезаются из ПВХ трубы и крепятся к валу. Хвост изготавливается из любого легкого материала. Мощность такого устройства зависит от силы ветра. Ветрогенератор вполне подходит для использования в бытовых нуждах. С его помощью можно заряжать батареи фотоаппарата или телефона.

Ветрогенератор для бытовых нужд

Ветрогенератор для бытовых нужд

Способ 5: отдать или подарить

Владельцы не слишком новой, но все еще работающей и способной приносить пользу техники, могут отдать ее тем, кому она будет нужнее. И, хотя не все благотворительные фонды принимают подержанную технику, найти такую организацию вполне реально – опять же, открывайте соцсети и группы своего района или города.

Плюс такого способа – можно почувствовать, что сделал доброе дело. Минус – такая техника должна не просто работать, но и находиться в хорошем состоянии. А еще ее, скорее всего, придется доставлять своими силами.

Подарить ненужные бытовые приборы, которые продолжают работать, можно и своим знакомым или родственникам. Не все могут позволить себе покупку для такого сезонного жилья новых телевизоров и холодильников – и такой подарок будет наверняка не лишним. Если знакомых, которым нужна подержанная техника, нет, отдать ее можно на тех же сайтах объявлений, где занимаются продажами – но указав, что вещь отдается даром или выбрав специальный раздел. Есть для этого и специальные ресурсы вроде «Дарудар» или «Из рук в руки».

Плюсы и минусы самостоятельной реставрации

У самостоятельной реставрации имеется как преимущества, так и подводные камни. К достоинствам относятся следующие моменты:

- Экономия. На реставрацию или перетяжку, проведенную своими силами, уйдет в 3-5 раз меньше средств, чем на профессиональное обновление мебели в мастерской.

- Отсутствие дополнительных рисков. Вам не придется возить мебель или разбирать и собирать ее для перевозки. Перемещение с места на место губительно действует на старые вещи; при этом существует риск что-то уронить и испортить окончательно.

- Отсутствие дополнительных расходов. Перевозка и услуги грузчиков (когда в доме нет лифта) способны значительно увеличить затраты, если вы занимаетесь доставкой самостоятельно.

Контрастный дизайн столовой зоныИсточник pinimg.com

Для того, чтобы навести лоск на старинный комод или горку, необходимо быть готовым к следующим недостаткам самостоятельной работы:

- Потребуется организовать место. Реставрация сопровождается шумом, пылью и едкими запахами. Старый слой краски или лака снимают двумя способами: шлифовкой (образуется пыль) или с помощью растворителя. Помещение организовывают так, чтобы его было легко проветрить и привести в порядок.

- Запастись временем и терпением. Это занятие не на одни выходные. В зависимости от сложности, ремонт может затянуться на несколько недель, и заниматься им придется вечерами после работы. Время уйдет и на то, чтобы выбрать и купить материалы.

- Обладание необходимыми навыками. Некоторые работы требуют профессионального чутья. Шлифовальной машинкой можно или деликатно подправить фигурную ножку, или безвозвратно ее испортить.

До и после: почувствуйте разницуИсточник chatelaine.com

Универсальный станок

Со старого принтера можно сделать весьма оригинальный девайс, с помощью которого можно решить много задач. Для работы необходимо подготовить набор инструментов строительные шпильки. Эксперты рекомендуют под рукой тиски, бокорезы, плоскогубцы, дрель ножовку, отвертки. Принцип изготовления станка:

- Из обычного куска фанеры необходимо выпилить четыре квадрата 37х37 (2 штуки), 9х34, 34х37.

- Все заготовки необходимо скрепить между собой при помощи саморезов. В фанере нужно заранее сделать отверстия при помощи дрели.

- Дюралевые уголки можно смело использовать в качестве направляющих по Y-оси. Изделие должно быть максимально прочным. Нужно сделать шпунт в два мм, чтобы прикрепить уголки к боковым стенкам корпуса. Прикручивать металлические детали нужно через центральную поверхность, при помощи саморезов.

- Винт хода можно соорудить из строительной шпильки. Взаимодействие с мотором будет осуществляться за счет муфты.

- К стенке с ЧПУ вместо шпинделя необходимо установить дремель, который будет оснащен держателем, изготовленный из кронштейна для доски.

- Лист фанеры с основанием 19х9 см идеально подойдет для изготовления качественных опор. Под направляющие тоже нужно будет просверлить соответствующие выходы.

На финальном этапе мастеру предстоит выполнить сборку оси с кронштейнами дремеля. Готовый станок устанавливают на подготовленную поверхность.

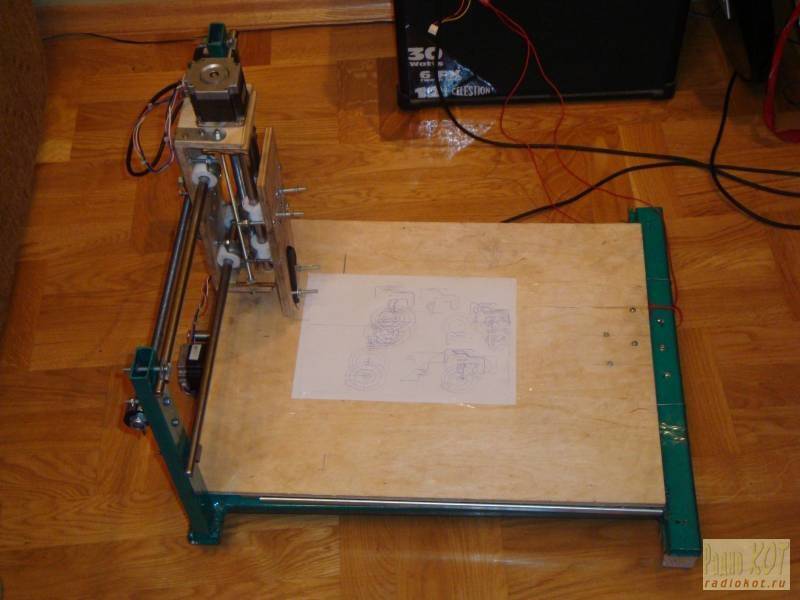

Плоттер из принтера

Графопостроители классифицируются по различным критериям. Аппараты, в которых носитель закрепляется неподвижно механическим, электростатическим или вакуумным способом, называются планшетными

. Такие устройства могут как просто создавать изображение, так и вырезать его, при наличии соответствующей функции. При этом доступна горизонтальная и вертикальная резка. Параметры носителя ограничиваются только размерами планшета.

Режущий плоттер

по-другому называется катер. Он имеет встроенный резец или нож. Наиболее часто изображения вырезаются аппаратом из таких материалов:

- обычной и фотобумаги;

- винила;

- картона;

- различных видов пленки.

Сделать планшетный печатающий или режущий плоттер можно из принтера: в первом случае в держателе будет установлен карандаш (ручка), а во втором – нож либо лазер.

Самодельный планшетный графопостроитель

Чтобы собрать устройство своими руками, понадобятся следующие комплектующие детали и материалы:

- шаговые двигатели (2), направляющие и каретки из принтеров;

- Arduino (совместимый с USB) или микроконтроллер (например, ATMEG16, ULN2003A), служащий для преобразования поступающих с компьютера команд в сигналы, вызывающие движение приводов;

- лазер мощностью 300 мВт;

- блок питания;

- шестерни, ремни;

- болты, гайки, шайбы;

- органическое стекло или доска (фанера) в качестве основы.

Простейший вариант планшетного графопостроителя собирают в такой последовательности:

делают основу из выбранного материала, соединяя элементы конструкции болтами или склеивая их;

сверлят отверстия и вставляют в них направляющие как на фотографии ниже;

Установка направляющих

собирают каретку для установки пера либо лазера;

Каретка с отверстиями под направляющие

собирают крепление;

Крепление под маркер

Фиксирующий механизм

устанавливают шаговые двигатели, шестерни, ремни, получая изображенную ниже конструкцию;

Собранный самодельный плоттер

- соединяют электрическую схему;

- устанавливают программное обеспечение на компьютер;

- запускают устройство в работу после проверки.

Если использовать Arduino

, то подойдут рассмотренные выше программы. Применение разных микроконтроллеров потребует установки различного ПО.

Приведенную конструкцию можно усовершенствовать, добавив автоматики

. Детали по параметрам понадобится подбирать опытным путем, исходя из имеющихся в распоряжении. Возможно, некоторые потребуется докупить.

Оба рассмотренных варианта графопостроителей можно сделать самостоятельно, лишь бы была старая ненужная техника и желание. Такие дешевые аппараты способны рисовать чертежи, вырезать различные изображения и фигуры. До промышленных аналогов им далеко, но при необходимости частого создания чертежей, работу они значительно облегчат. При этом программное обеспечение доступно в сети бесплатно.

Довольно часто среди владельцев плохо работающей или уже неисправной оргтехники всплывает вопрос о том, что можно сделать из старого принтера. Конечно, самый простой способ решения данной задачи заключается в отправке использованного струйника или лазерного принтера на . Но если у вас есть свободное время и некоторое желание, то из принтера можно сделать станок ЧПУ, т.е. оборудование с числовым программным управлением, которое нашло широкое применение для решения как любительских, так и профессиональных задач. Узнать об этом более подробно вы можете ниже, но для начала рассмотрим вопрос о том, что можно извлечь из старого печатающего устройства.

Компактный ветрогенератор

Важно отметить, что со старого принтера можно сделать даже такое многофункциональное изделие. Готовый ветрогенератор сможет преобразовывать обычный ветер в электроэнергию, чего вполне достаточно для обычных бытовых нужд

Наибольшей эффективностью обладают шаговые двигатели с лазерного агрегата либо МФУ. Ход работы:

- Нужно аккуратно разобрать старый принтер, чтобы извлечь небольшой моторчик.

- Мастеру нужно собрать выпрямитель: для каждой четвертой фазы берут по два электрода.

- Для лопастей идеально подойдут трубы из поливинилхлорида, так как в этом случае не будет сложностей с выбором оптимальной степени кривизны.

- Втулку со сланцем вытачивают по размеру вала. Все детали должны быть компактными, чтобы в итоге можно было собрать негромоздкую конструкцию.

- На вал насаживают втулку, фиксируют, после чего крепят лопасти. Изделие должно быть максимально сбалансированным.

- Мотор вставляют в отрезок трубы из ПВХ и фиксируют болтами. С торца крепят флюгер из дюральалюминия. Опорой для конструкции служит вертикальная труба.

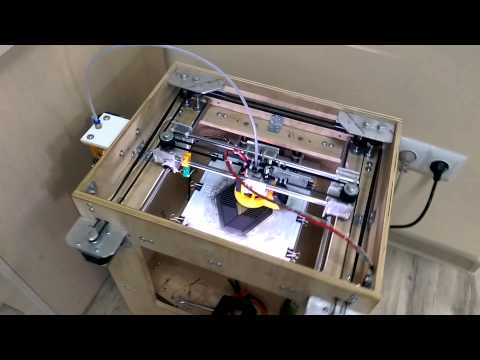

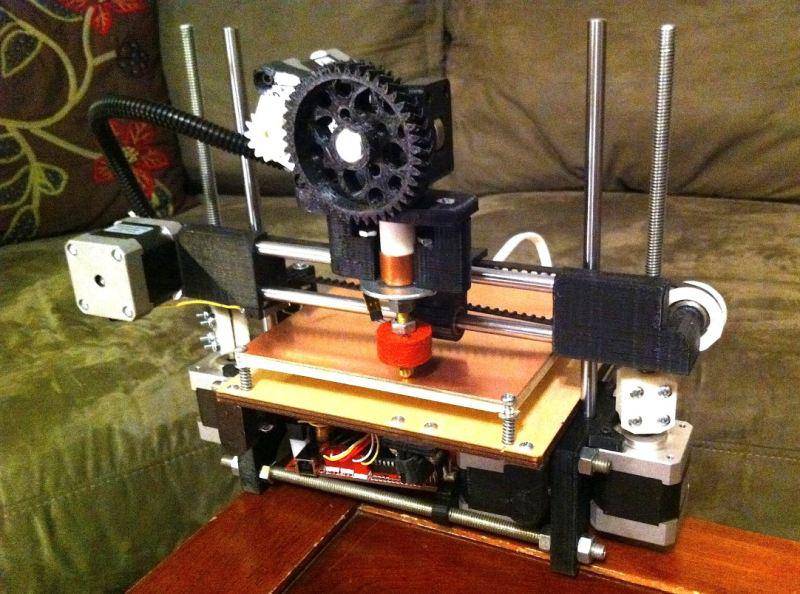

В результате получился вот такой принтер:

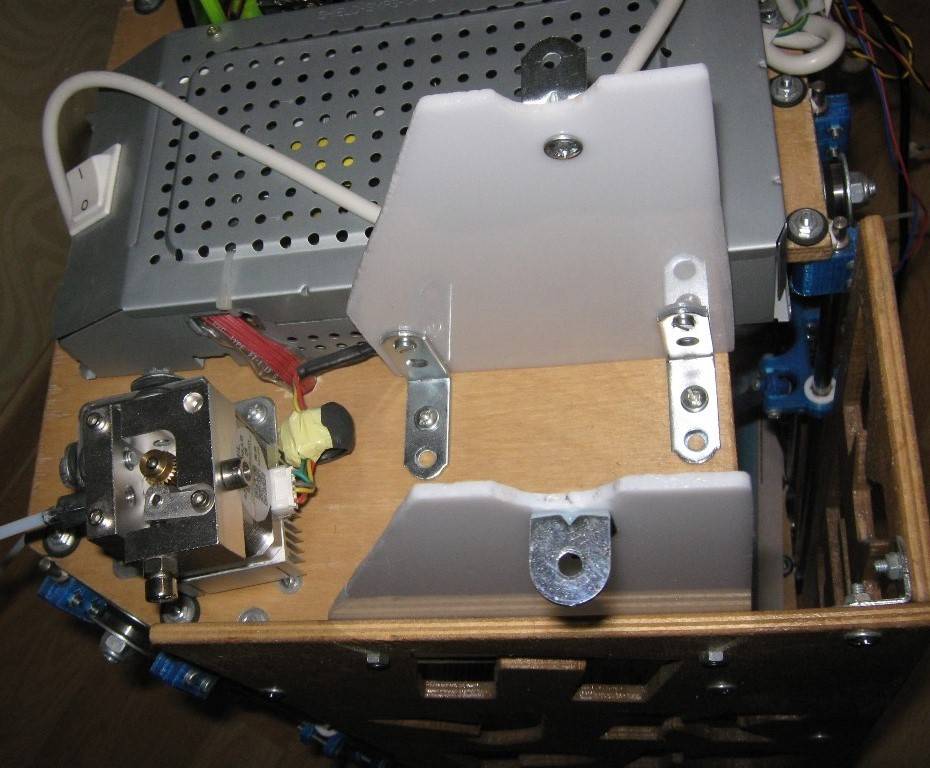

Размеры (В*Ш*Г) — 38*32*27 см (без крепления катушки) Механика: Кинематика — СoreXY Размеры области печати (X*Y*Z) — 124*130*105 мм Размеры направляющих осей X, Y — диаметр 6 мм, длина 200 мм Используются шпули GT2-20, ремень GT2 ширина 6 мм Ось Z — диаметр 8 мм, длина 220 мм, перемещается винтовой шпилькой М8. Экструдер — боудэн MK8 Хотэнд — китайский E3D V6, под 1,75 филамент.Электроника: Блок питания 12В 10 А (китайских) Arduino Mega 2560, RAMPS 1.4, MKS Mini 12864LCD Драйвера — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер) Концевики механические.Софт: прошивка — Marlin 1.1.5 слайсер — Simplify3D 4.0.1

Дополнительные фото