Направляющие (валы)

На что влияет. Плавность хода сопла, ровность слоев.

Варианты. Направляющих для Prusa i3 нужно ровно шесть штук. По две на каждую ось (X, Y, Z). Размеры следующие:

Общепринятый стандарт для валов 3D-принтера — 8 мм. И гнаться за 10 или 12 мм смысла нет. Вес головы хотэнда не такой значительный, что бы на расстоянии в 370 мм гнуть вал.

Хотя, если у вас есть лишние деньги, можно извратиться и купить 12 миллиметровые валы. Вот только подшипники и подгонка пластиковых деталей потом выйдет дороговато.

Финансовый совет. Перфекционистам на заметку: рельсовые направляющие, конечно же, отличная штука. Но их стоимость даже в Китае откровенно пугает. Оставьте эту модернизацию на будущее.

К слову, валы можно купить как на AliExpress (тут или тут), так и по месту с тех же досок объявлений. Самый доступный вариант — отправиться на блошиный рынок и найти на разборке принтеров и старой оргтехники (МФУ, сканеры) шесть нормальных валов.

Главное, вооружитесь штангенциркулем. Все валы должны быть строго одного диаметра. Цена за штуку получится в районе 60 – 70 рублей.

Цена вопроса: 420 рублей (вариант блошинного рынка).

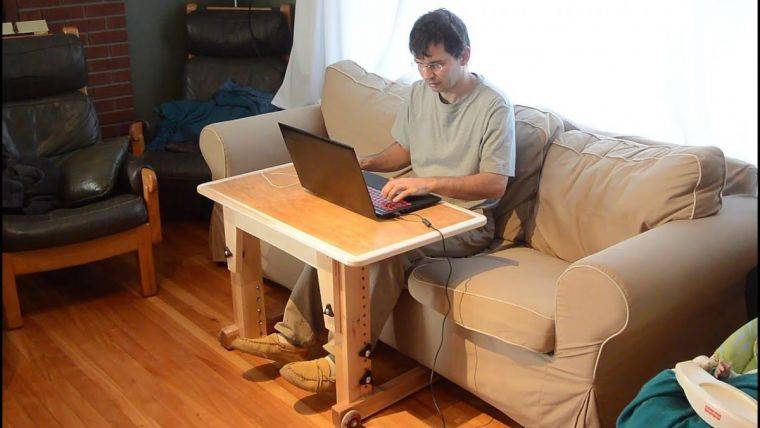

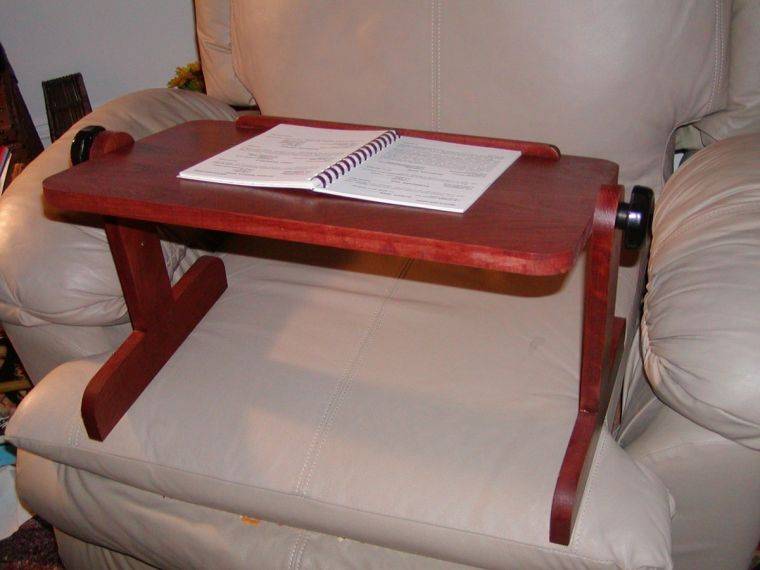

Преимущества столика

Чем хороша подобная модель?

Одно из основных преимуществ связано с основной целью применения изделия. Стол позволяет увеличить трудовую продуктивность за счёт создания комфортных условий работы и ускорения рабочих темпов.

Наличие функции регулирования угла наклона столешницы, а также возможность устанавливать определённую высоту ножек, создаёт возможность выбора наиболее оптимального рабочего положения верхней площадки (поверхности) стола и непосредственно самого ноутбука.

Некоторые ноутбуки обычно перегреваются и им требуется охлаждение. В продаже есть специальные подставки с вентиляторами.

На табуретках их размещать неудобно, есть риск, что устройство свалится и испортится.

Разновидности складных столиков очень компактны, мобильны. Практически все модели легко собрать и хранить в отдельном месте так чтобы они никому не мешали.

При надобности достать, разложить. Привлекает то, что их удобно перевозить из дома на дачу.

Бывает, что возникает заинтересованность в том, как сделать прикроватный столик для ноутбука, чтобы использовать его как элемент интерьера.

Отделку можно придумать самостоятельно или посмотреть примеры по фото.

По весу такие столики могут быть не более двух килограмм. Нагрузки, которые они могут выдерживать в среднем достигают 15 кг.

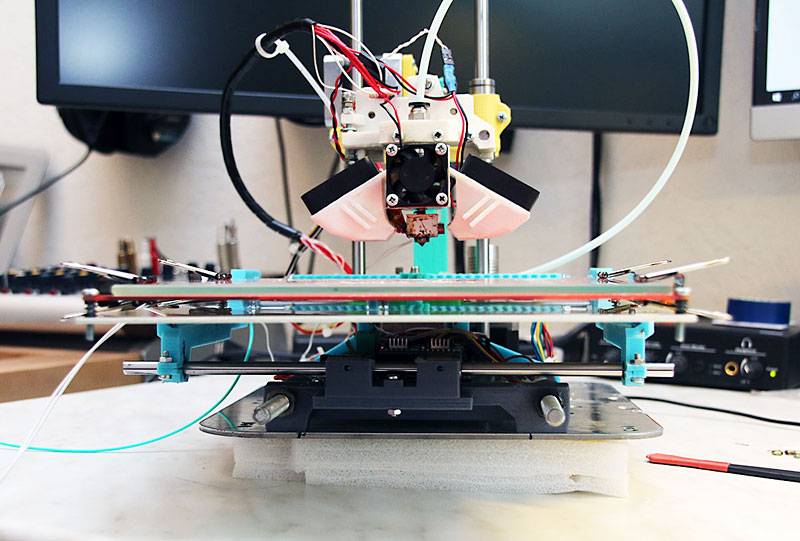

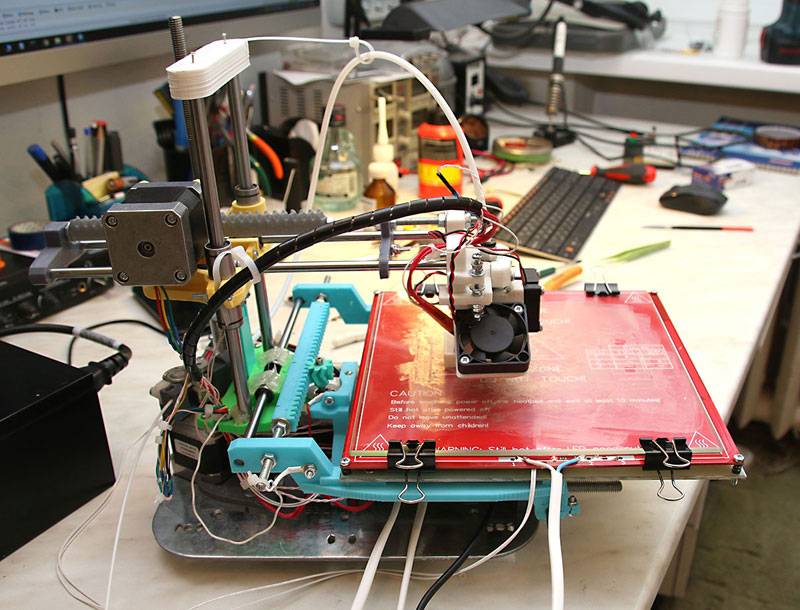

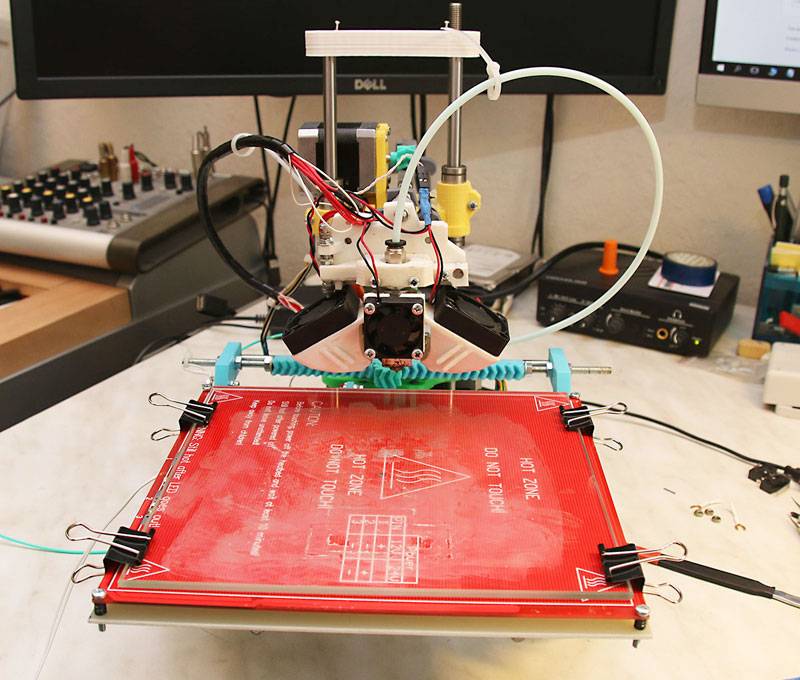

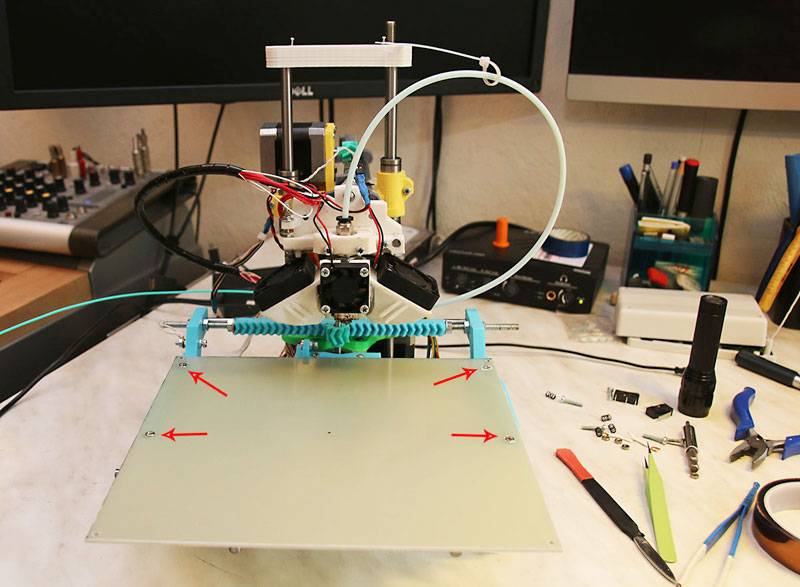

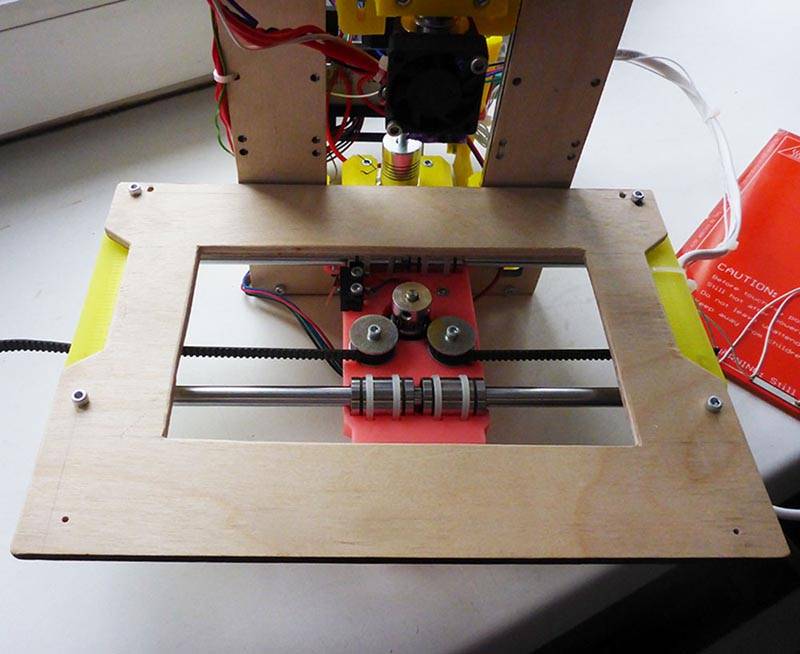

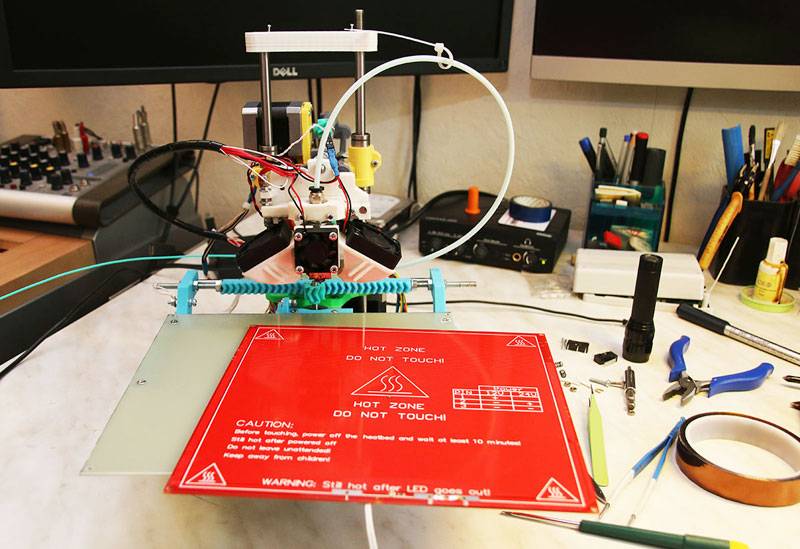

Шаг 9: Экструдер

Привод подачи пластикового волокна состоит из шагового двигателя NEMA 17 и MK7/MK8 привода шестерни, что нужно купить для проекта. Также необходимо скачать драйвер управления частями экструдера 3D принтера, что вы можете скачать по ссылкам ниже

1) Экструдер в состоянии покоя:e-waste_extruder_idle

2) «тело» экструдера : e-waste_extruder_body

3) «горячее сопло»:RepRapPro_mount

Пластиковое волокно, после того, как втягивается в экструдер, попадает в нагревательную камеру.

Между барабаном с волокном и нагревательной камерой, волокно направляется вовнутрь гибкой тефлоновой трубки.

Соберем прямой привод, что показан на рисунке, прикрепив к нему шаговый двигатель и закрепив его на акриловой раме.

Для калибровки потока пластика нужно измерить расстояние (например 100 мм) и положить кусочек ленты в этом месте. Затем перейдите в программное обеспечение Repetier и выставьте на экструдере 100 мм, после чего измерьте реальное расстояние и повторите шаг 9.

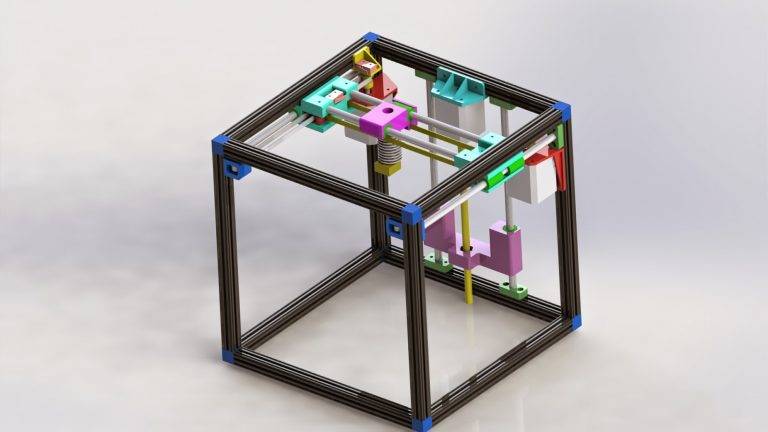

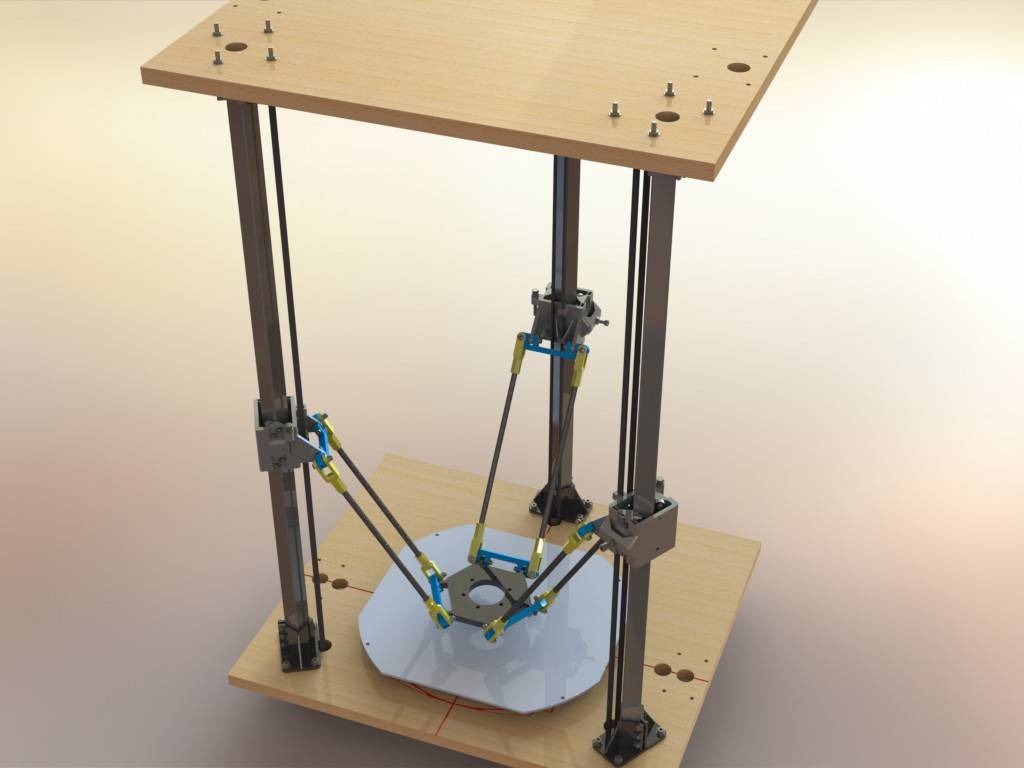

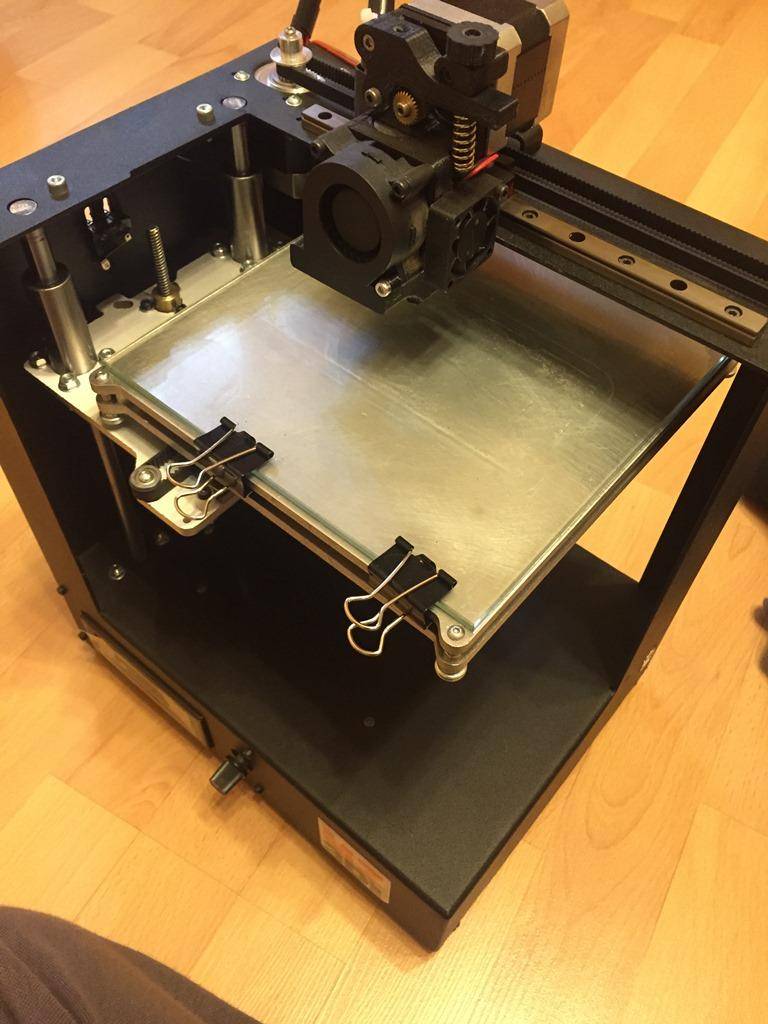

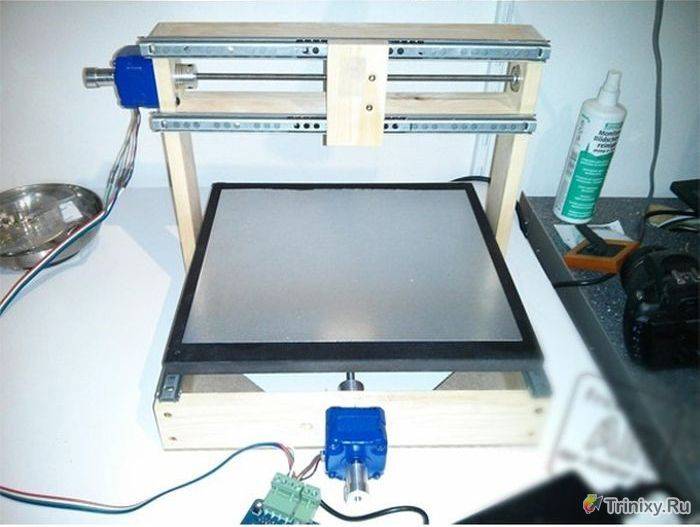

Выбор платформы

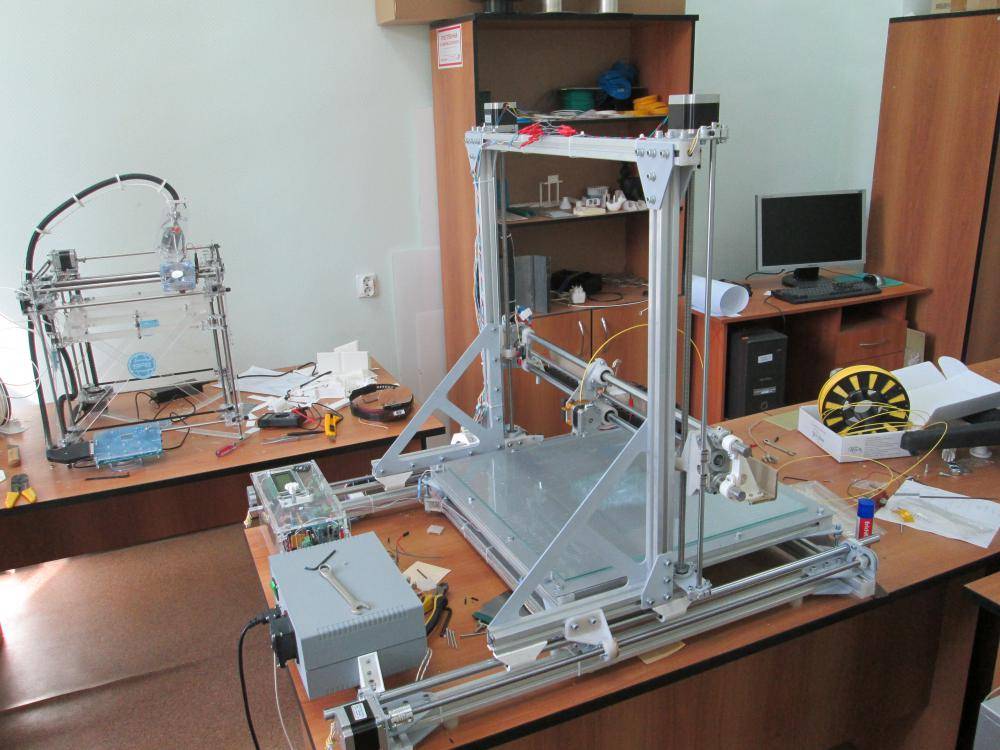

Для сборки принтеров сообщество уже разработало ряд различных платформ — наиболее оптимальных конструкций корпуса и расположения основных элементов, поэтому изобретать велосипед вам не придется.

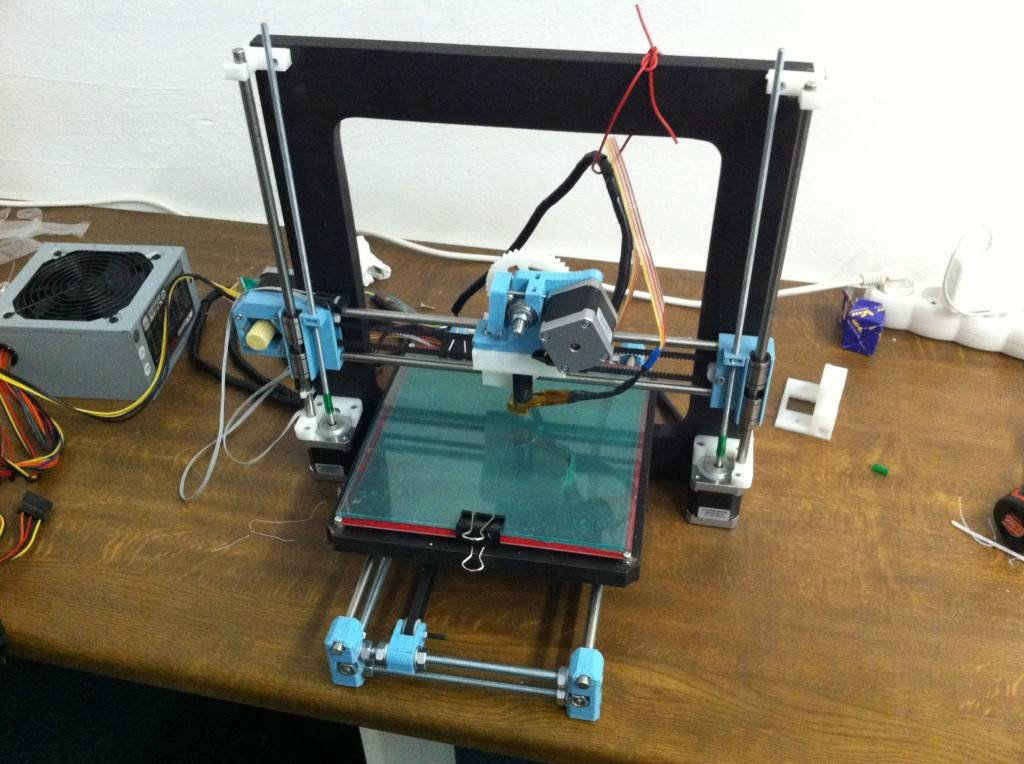

Ключевыми платформами для корпусов самосборных принтеров являются i2 и i3. Также существует множество их модификаций с различными улучшениями, но начинающим рассматривать следует именно эти две классические платформы, так как они не требуют особых навыков и тонкой настройки.

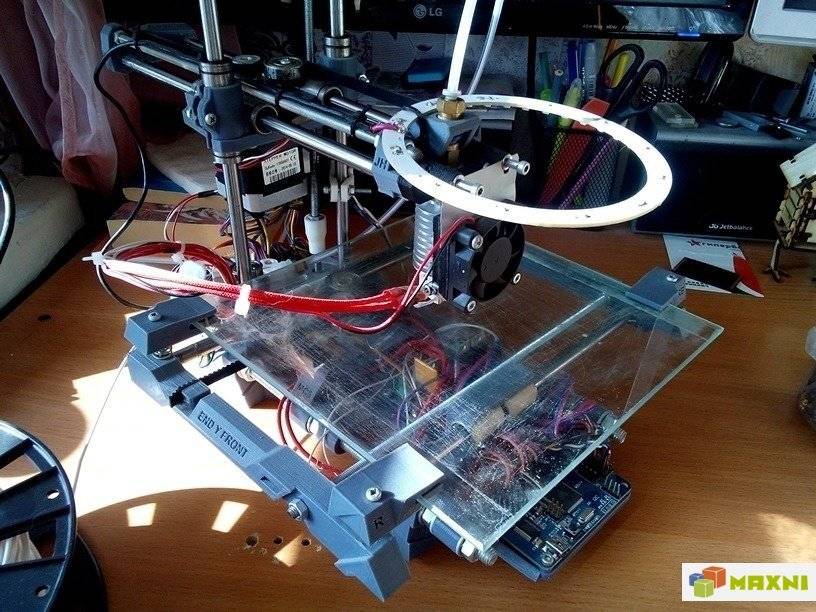

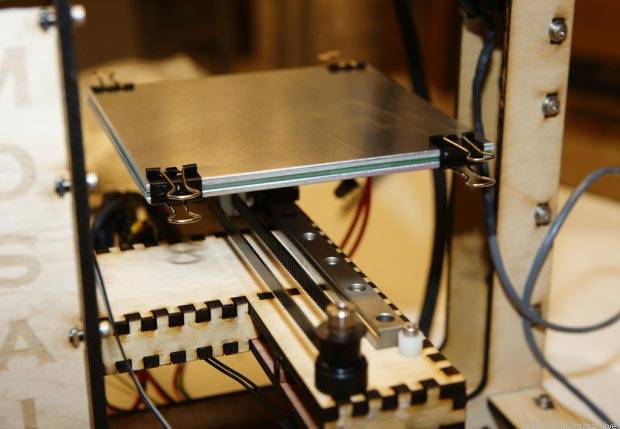

Собственно, иллюстрация платформ: 1) платформа i2; 2) платформа i3

Собственно, иллюстрация платформ: 1) платформа i2; 2) платформа i3

Из плюсов i2: она обладает более надежной и устойчивой конструкцией, хотя немного сложнее в сборке; шире возможности для дальнейшей кастомизации.

Вариант i3 требует больше специальных пластиковых деталей, которые нужно докупать отдельно, и имеет низкую скорость печати. Однако более прост в сборке и обслуживании, имеет более эстетически приятный внешний вид. За простоту придется платить качеством печатаемых деталей — корпус имеет меньшую, чем i2, устойчивость, что может влиять на точность печати.

Лично я начинал свои опыты в сборке принтеров с платформы i2. О ней и пойдет речь дальше.

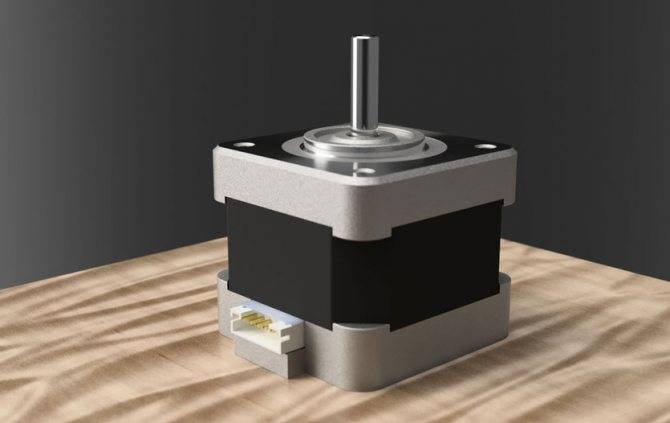

Шаговые двигатели

Это самая дорогостоящая статья расходов при самостоятельно сборке 3D-принтера. Нужно 5 штук Nema 17. Как правило, беру на 1.7А по току. Их мощности будет предостаточно. Диаметр валов – 5 мм. Присмотреться можно тут.

Да, не забудьте уточнить наличие соединительных проводов, чтобы потом не плясать с паяльником.

Финансовый совет. И снова блошиный рынок и разборка МФУ, принтеров и плоттеров. Поинтересуйте о ценах на шаговые двигатели. Иногда пять движков Nema 17 можно прикупить за смешные 800 – 900 рублей.

Важно: выбирайте движки так, чтобы у них было одинаковое количество шагов на оборот (например, 200). Двигатели без маркировки брать несколько геморройно, поскольку потом замучаетесь подбирать правильные параметры при настройке ПО

Драйвера шаговых двигателей

Это миниатюрные платки, которые будут управлять шаговыми двигателями. Считаем сколько нужно:

Можно взять лотом, можно по отдельности. Я специально написал один драйвер DRV8825, поскольку у него максимальное деление шага 1 к 32, что позволяет более точно выдавливать пластик во время печати очень мелких деталей.

Теоретически можно взять и все пять A4988 или комплект из пяти DRV8825. Тут уж решать вам, но один DRV8825 в сборке строго приветствуется.

Совет. Попадете на распродажу, не поленитесь взять парочку драйверов про запас. При первичной сборке есть риск, что один из драйверов обязательно спалите:)

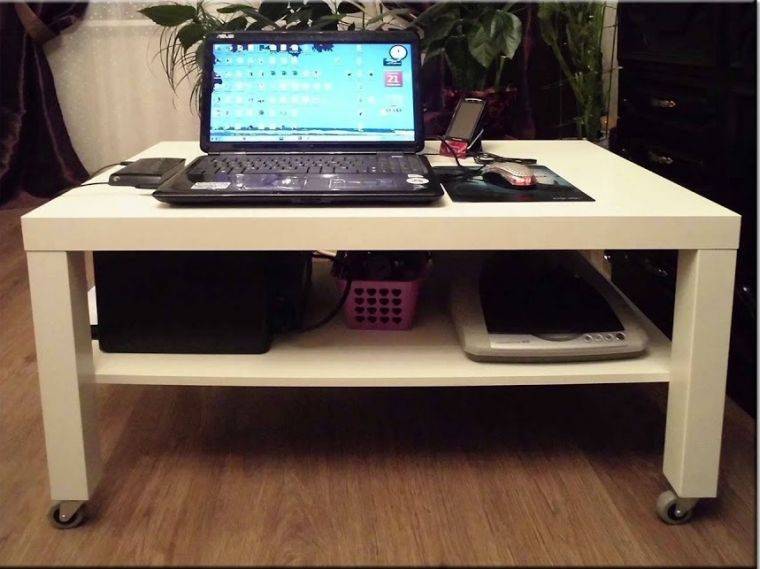

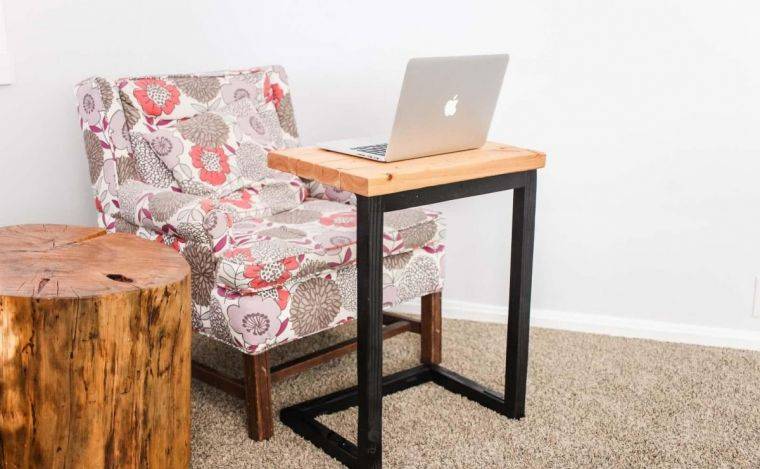

Компактный компьютерный стол своими руками для ноутбука

В статье рассмотрим изготовление простого компьютерного стола, но необычного. Необычный, потому что компьютерный стол будет на самом деле для ноутбука.

Настольные компьютеры уступают постепенно место более компактным устройствам. В этом случае, уместно изготовить более компактный

компьютерный стол своими руками для ноутбука.

| Рис. 1. Компактный компьютерный стол своими руками для ноутбука |

Глубина стола по крышке будет небольшая – 420 мм, в отличии от больших собратьев глубиной 600 мм. Кроме того, компьютерный стол для ноутбука сделаем легким по конструкции, но добавим тумбу с выдвижным ящиком на

шариковых направляющих.

| Рис. 2. Компьютерный стол с тумбой |

Легкость конструкции достигнем за счет того, что левую боковую стенку

компьютерного стола сделаем с ногой хром, но для устойчивости еще добавим около ноги боковину шириной 200 мм. Чтобы компьютерный стол был жесткий и не потерял легкость, добавим небольшой экран высотой 300 мм, которым свяжем две боковины между собой и с крышкой стола. Ширину компьютерного стола делайте под ваше свободное пространство, в нашем случае 1400 мм.

| Рис. 3. Конструкция компьютерного стола |

Высота боковых стенок компьютерного столы 760 мм, при изготовлении компьютерного стола своими руками учитывайте, что, когда садитесь за стол, коленки должны спокойно помещаться под крышкой компьютерного стола.

Крышку компьютерного стола делаем необычной, в виде бутерброда. Вверху и внизу панели размером 1400*420 мм, а между ними планки высотой 40 мм. Снизу планки крепим к нижней части с помощью конфирматов, а к верхней монтажными уголками. Общая толщина крышки стола получилась высотой 72 мм.

| Рис. 5. Крышка компьютерного стола в виде бутерброда |

Тумбу для компьютерного стола изготавливаем как самостоятельное изделие. Корпус состоит из двух боковых стенок, крышки, дна опирающегося на четыре ножки высотой 100 мм.

Ящик для тумбы изготовим классической конструкции из двух боковых стенок, передней и задней стенок из ДСП, дно из ДВП. Детали ящика соединяем конфирматами между собой.

Для выдвижения ящика используем

шариковые направляющие, которые выдерживают большие нагрузки.

| Рис. 6. Тумба для компьютерного стола |

В качестве ручки используем ручку реллинг цвета хром, в тон с ногой для стола и ножками для тумбы. Высоту тумбы делаем такой, чтобы поставив на нее принтер, она влезла с принтером под крышку компьютерного стола.

| Рис. 7-8. Компьютерный стол для ноутбука |

Современные письменные столыФото современных письменных столов. Уютный офис у вас дома – необычные решения. Письменные столы в стиле лофт и скандинавском |

Каким должен быть стол для пилы

При устройстве стационарного участка для обработки материалов требуется предусмотреть несколько нюансов.

Конструкция должна быть устойчивой и жесткой.

Материал, из которого изготавливается стол, должен отличаться прочностью и долговечностью.

Важно, чтобы поверхность стола была идеально ровной.

Необходимо предусмотреть заземление.

Стол необходимо оборудовать приспособлениями, обеспечивающими безопасность работы оператора.

Кнопка запуска пилы должна быть расположена в легкой доступности.

Следует предусмотреть место для сбора опилок, к которому должен быть обеспечен легкий доступ.

Рабочее место вокруг стола не должно быть захламлено, это повышает риск травматизма.

Стол для циркулярной пилы — фото

Материал, из которого производятся конструкции, различается в зависимости от назначения, места установки и частоты использования. Для бытовых нужд можно изготовить конструкцию из досок и фанеры и установить ее, например, в гараже. Работа с большим объемами материалов подразумевает повышенные требования к прочности и надежности сооружения. Лучшим решением в данном случае станет каркас из металлического профиля. Для снижения вибраций и большей устойчивости многие даже бетонируют ножки в полу.

Некоторые советы по устройству стола:

пильный диск должен располагаться строго перпендикулярно поверхности стола;

Пильный диск должен располагаться строго перпендикулярно

- стандартный и оптимальный размер столешницы — 1,2 х 1,2 м, но он может изменяться в зависимости от индивидуальных требований (если столешница — длинная, могут понадобиться дополнительные опорные ножки);

- высота стола зависит от роста мастера, обычно она варьируется в пределах 0,8…1,2 м;

- оператору удобнее, если стол будет установлен на ножках, а не на сплошных листах, например, фанеры;

- ширина щели, в которую выводится закрепленный снизу диск, не должна превышать толщину диска более, чем на 2 мм, иначе инструмент может быстро выйти из строя из-за засорения стружкой;

Циркулярный стол из ручной циркулярной пилы своими руками

- циркулярная пила должна размещаться по центру стола, чтобы не было сильного смещения центра тяжести;

- рекомендуется вывести кнопки управления работой пилы на столешницу или верхнюю часть ножки стола.

Пример усиленного верстака для циркулярной пилы

Что нужно, чтобы собрать принтер самому

Самое главное здесь — наличие желания. Что касается каких-то особых навыков, то, по большому счету, чтобы собрать свой первый принтер, умение паять или писать код не критично. Конечно, понимание основ радиоэлектроники и базовые умения в области механики (то есть «прямые руки») существенно упростят задачу и сократят количество времени, которое нужно уделить сборке.

Также для старта нам понадобится обязательный набор деталей:

Экструдер — элемент, который непосредственно отвечает за печать, печатная головка. На рынке есть множество вариантов, но для бюджетной сборки я рекомендую модель MK8. Из минусов: не получится печатать пластиками, которые требуют высокой температуры, есть заметный перегрев во время интенсивной работы, который может вывести элемент из строя. Если бюджет позволяет, то можно посмотреть на MK10 — там все минусы учтены.

Процессорная плата. Хорошо подойдет знакомая многим Arduino Mega. Я не заметил минусов у этого решения, но можно потратить на пару долларов больше и приобрести что-то более мощное, с заделом на будущее.

Плата управления. Я использую RAMPS 1.4, которая прекрасно работает в связке с Arduino Mega. Более дорогая, но более надежная плата — Shield, которая уже совмещает в себе процессорную плату и плату управления

В современных реалиях рекомендую обратить внимание именно на нее. В довесок к ней нужно приобрести минимум 5 микрошаговых контроллеров шаговых двигателей, например — А4988

И лучше иметь пару таких в запасе для замены.

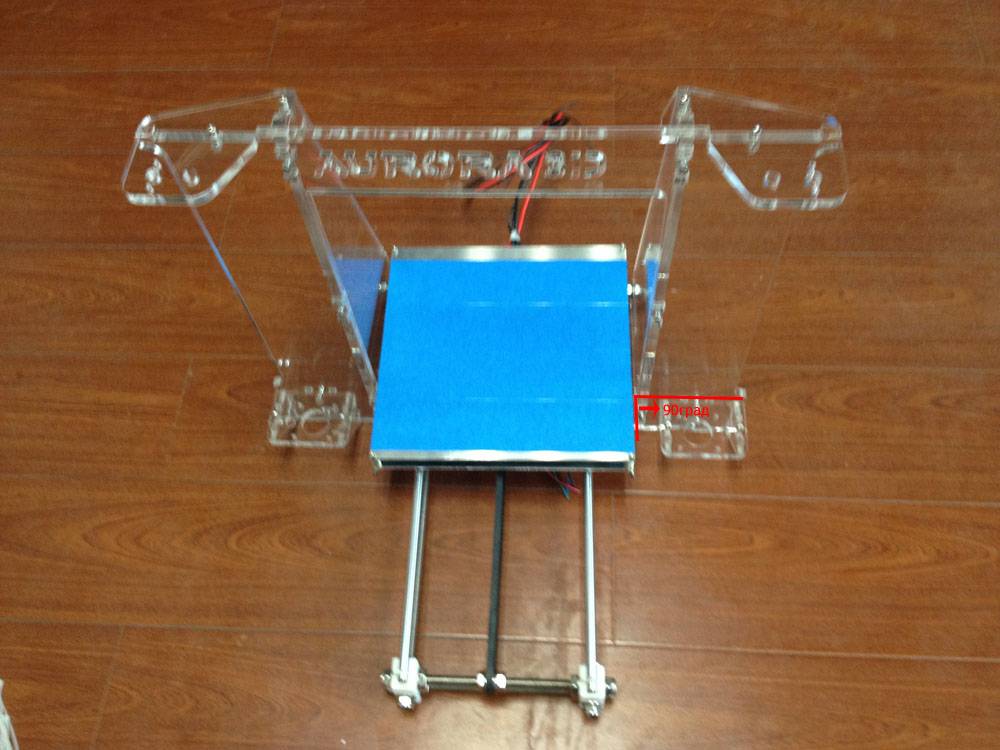

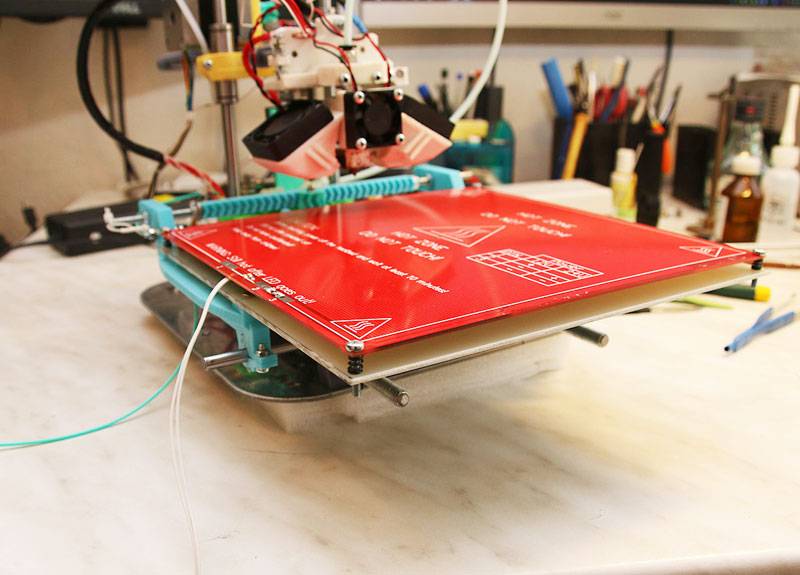

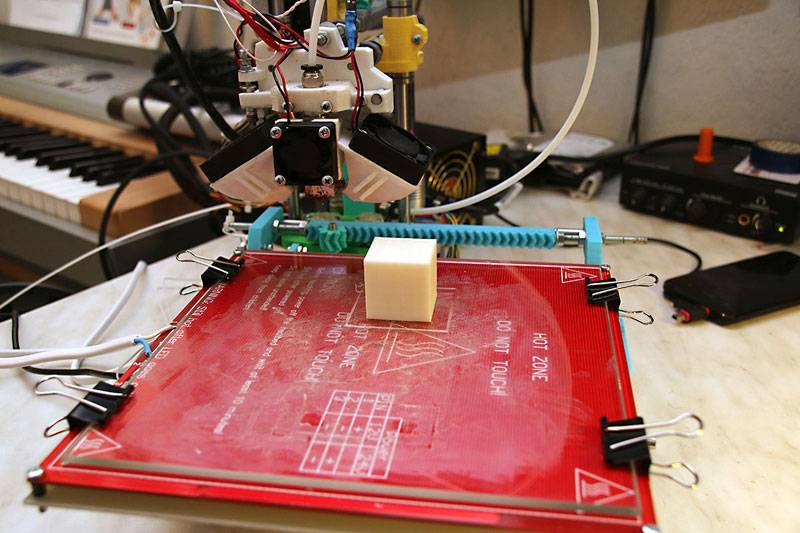

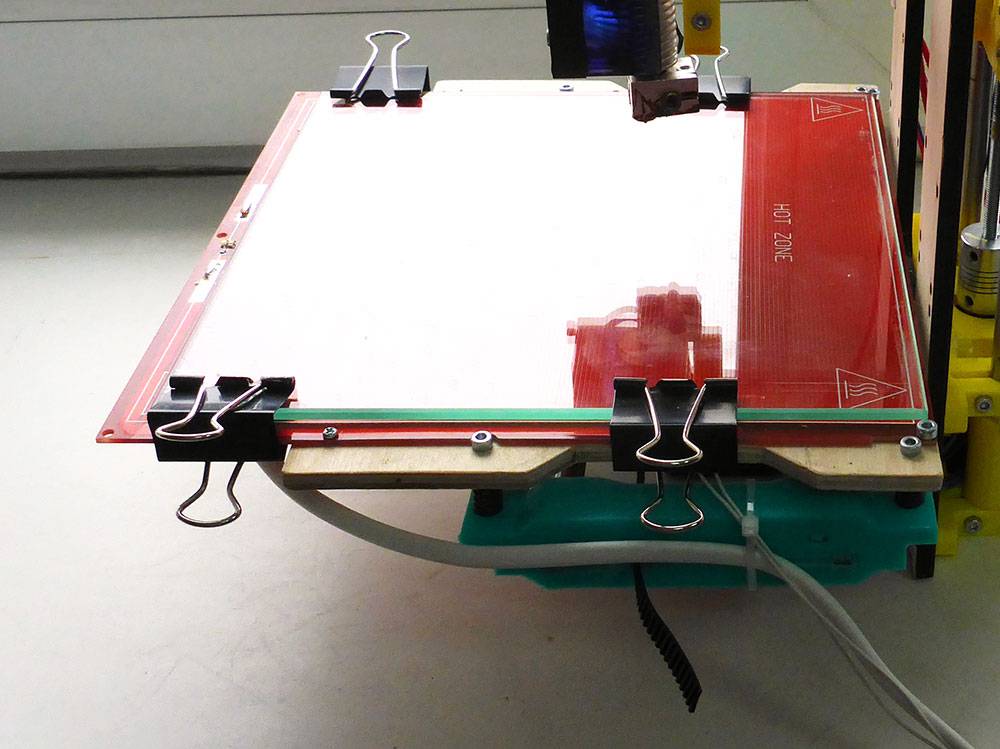

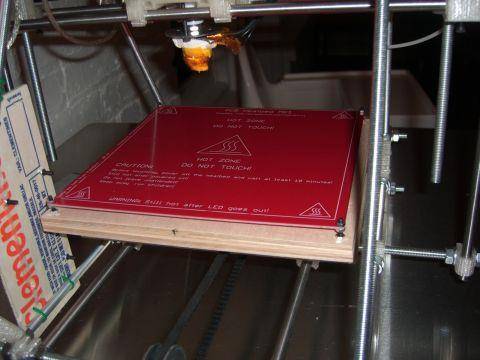

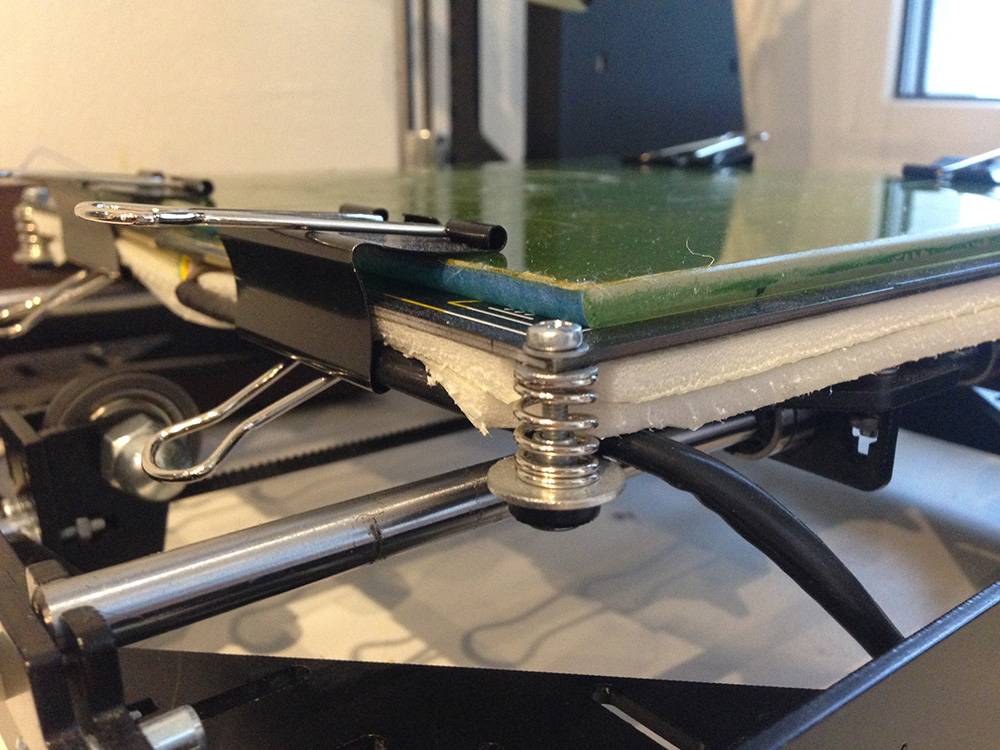

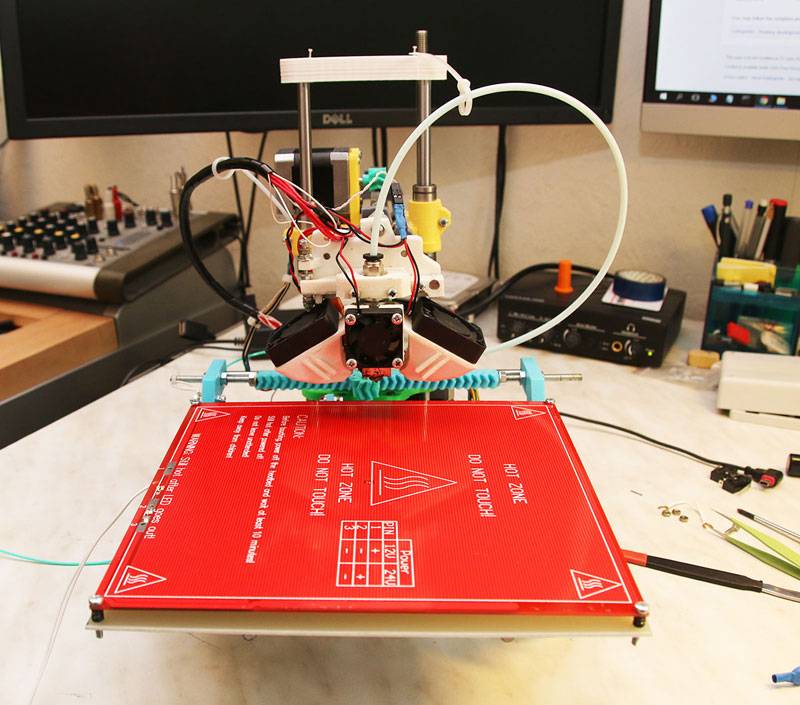

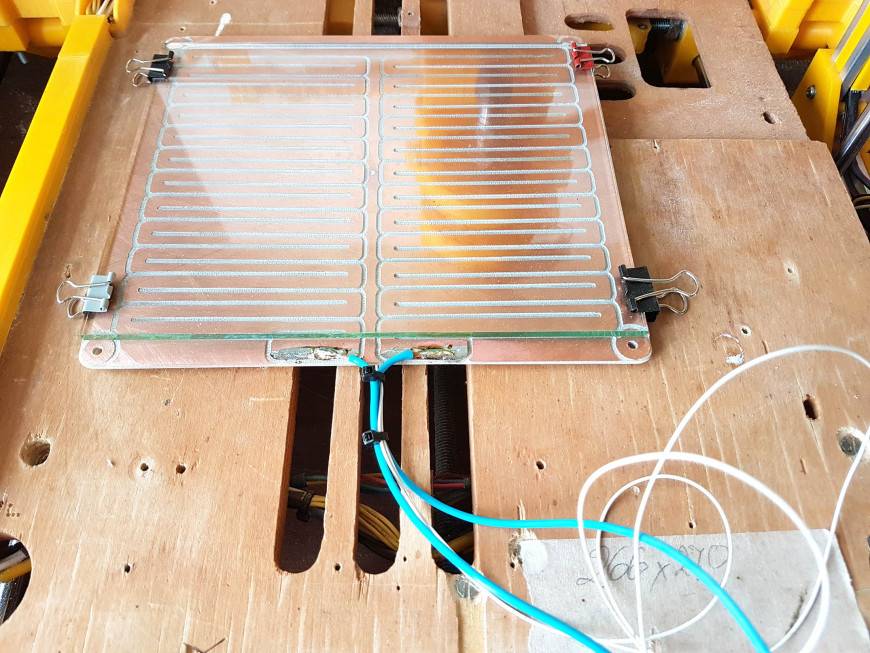

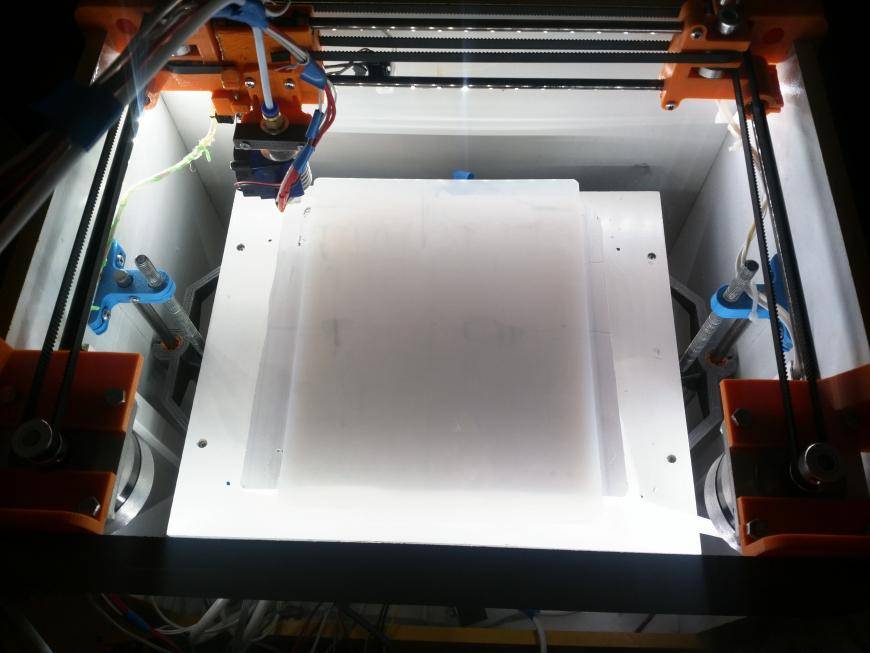

Стол с подогревом. Это часть, на которой будет находиться печатаемый элемент. Подогрев необходим из-за того, что большинство пластиков не будут держаться на холодной поверхности. Например, для печати PLA пластиком необходимая температура поверхности стола составляет 60-80°C, для ABS — 110-130°C, а для поликарбоната она будет еще выше В выборе стола тоже есть два варианта — подешевле и подороже. Дешевые варианты, по сути, представляют собой печатные платы с проложенной разогреваемой проводкой. Для эксплуатации на стол такого типа потребуется класть боросиликатное стекло, которое будет царапаться и трескаться в процессе эксплуатации. Поэтому лучшее решение — стол из алюминия.

Шаговые двигатели. Для большинства моделей, включая i2 и i3, используются двигатели типового размера NEMA 17: два для оси Z и по одному для осей X и Y. Готовые экструдеры обычно идут со своим шаговым двигателем в комплекте. Двигатели лучше брать мощные с током в обмотке двигателя от 1А и более, чтобы мощности хватило для подъема экструдера и печати без пропуска шагов на высокой скорости.

Базовый комплект пластиковых креплений.

Ремень и шестеренки для его привода.

Примеры внешнего вида элементов: 1) экструдер MK8; 2) процессорная плата Arduino; 3) плата управления RAMPS; 4) контроллеры двигателей; 5) алюминиевый стол с подогревом; 6) шаговый двигатель NEMA 17; 7) набор пластиковых креплений; 8) шестерни привода; 9) ремень привода

Примеры внешнего вида элементов: 1) экструдер MK8; 2) процессорная плата Arduino; 3) плата управления RAMPS; 4) контроллеры двигателей; 5) алюминиевый стол с подогревом; 6) шаговый двигатель NEMA 17; 7) набор пластиковых креплений; 8) шестерни привода; 9) ремень привода

Это перечень необходимых к покупке элементов. Хардкорные пользователи могут собирать некоторые из них собственноручно, но новичкам я настоятельно рекомендую приобрести уже готовые решения.

Да, еще будет нужна различная мелочевка (шпильки, подшипники, гайки, болты, шайбы…) для сборки корпуса. На практике оказалось, что использование стандартной шпильки м8 приводит к низкой точности печати на оси Z. Я бы порекомендовал сразу заменить ее на трапециевидную того же размера.

Трапециевидная шпилька м8 для оси Z, использование которой сэкономит вам кучу времени и нервов. Доступна для заказа на всех крупных онлайн-площадках

Трапециевидная шпилька м8 для оси Z, использование которой сэкономит вам кучу времени и нервов. Доступна для заказа на всех крупных онлайн-площадках

Также необходимо приобрести адаптированные пластиковые детали для оси X, например, эти из комплекта модификации MendelMax.

Большинство деталей доступно в ближайшем строительном магазине. На RepRap можно найти полный список нужных мелочей со всеми размерами и схемами. Нужный вам комплект будет зависеть от выбора платформы (о платформах поговорим дальше).

Формат файлов для печати

Печать на обычном принтере возможна, если он понимает формат документа. Эта способность аналогична и для 3Д-моделей, поэтому, изготавливая 3D-принтер своими руками, предварительно выбирают формат печати будущих моделей. STL-файл является одним из самых популярных форматов файлов для 3D-принтеров. Он поддерживается большим разнообразием устройств, и многие файлы можно найти в репозиториях трехмерных моделей, выполненных на базе этого формата.

STL означает STereoLithography или Standard Tessellation Language. Первоначально он был одним из основных форматов в программном обеспечении САПР, созданных системами 3D. В настоящее время этот формат можно найти во многих пакетах программного обеспечения для трехмерной печати, его просто и легко выводить, и это одна из причин, почему он стал популярным.

OBJ (Object Files) — это еще один популярный формат файлов принтеров у пользователей, которые делают 3D-принтер своими руками. Первоначально он использовался в пакете анимации Advanced Visualizer, разработанном Wavefront Technologies. OBJ-файл представляет собой трехмерную геометрию и содержит несколько различных атрибутов:

- вершинные нормали;

- геометрические вершины;

- многоугольные грани;

- координаты текстуры.

Файлы объектов печати могут быть либо в ASCII (.obj), либо в двоичном формате (.mod).

Преимущества столика

Чем хороша подобная модель?

Одно из основных преимуществ связано с основной целью применения изделия. Стол позволяет увеличить трудовую продуктивность за счёт создания комфортных условий работы и ускорения рабочих темпов.

Наличие функции регулирования угла наклона столешницы, а также возможность устанавливать определённую высоту ножек, создаёт возможность выбора наиболее оптимального рабочего положения верхней площадки (поверхности) стола и непосредственно самого ноутбука.

Некоторые ноутбуки обычно перегреваются и им требуется охлаждение. В продаже есть специальные подставки с вентиляторами.

На табуретках их размещать неудобно, есть риск, что устройство свалится и испортится.

Разновидности складных столиков очень компактны, мобильны. Практически все модели легко собрать и хранить в отдельном месте так чтобы они никому не мешали.

При надобности достать, разложить. Привлекает то, что их удобно перевозить из дома на дачу.

Бывает, что возникает заинтересованность в том, как сделать прикроватный столик для ноутбука, чтобы использовать его как элемент интерьера.

Отделку можно придумать самостоятельно или посмотреть примеры по фото.

По весу такие столики могут быть не более двух килограмм. Нагрузки, которые они могут выдерживать в среднем достигают 15 кг.

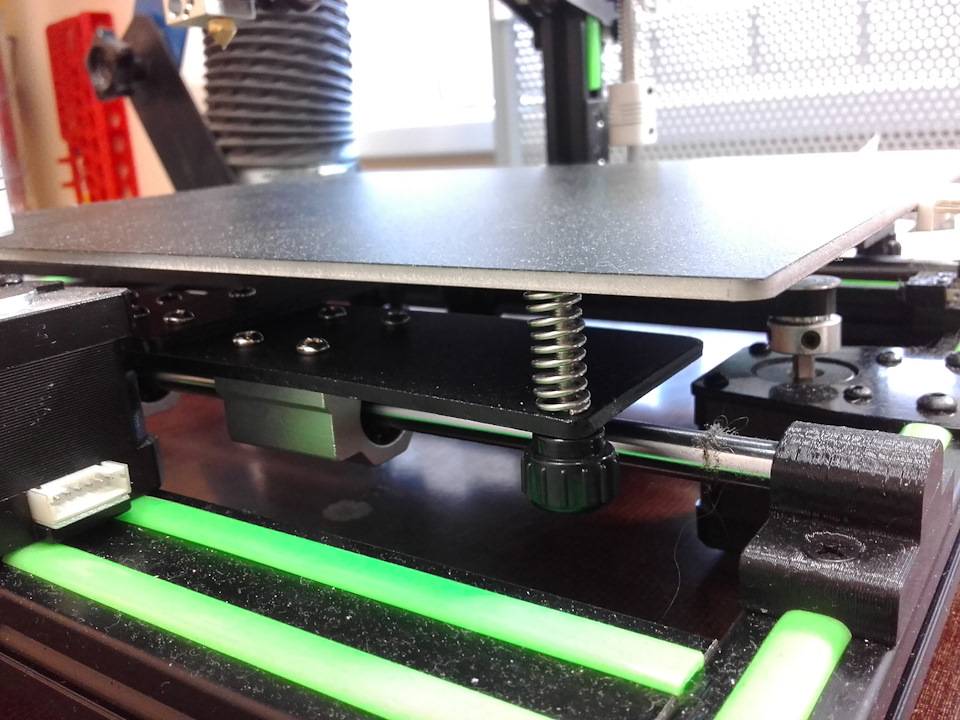

Можно ли изготовить стол своими руками

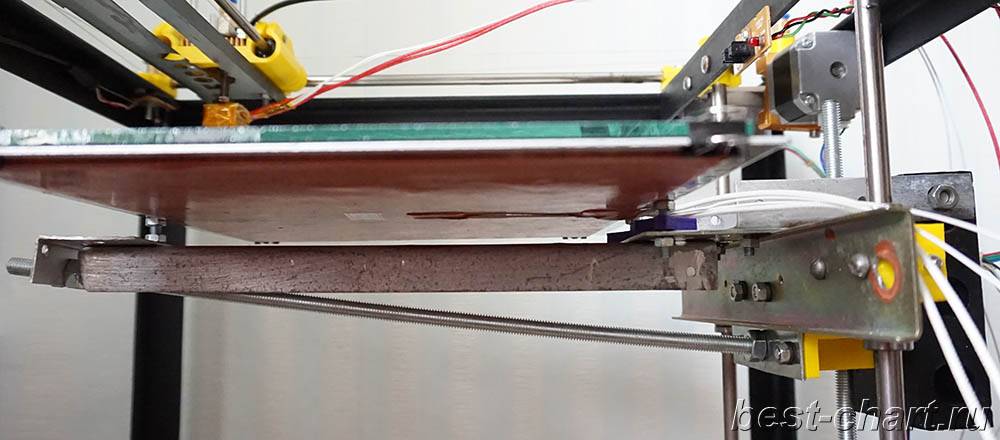

Хотя подобные комплектующие 3Д принтеров стоят не дорого, многие стараются сделать их самостоятельно. Стол для 3d принтера своими руками изготовить не сложно. Акцент здесь делается на калибровку. Так называется выравнивание поверхности. Калибровка стола 3d принтера может быть создана автоматически с применением специальных датчиков. Это не всегда доступный вариант. Поэтому некоторые осуществляют калибровку вручную.

Двухзонный подогревной стол

Это можно сделать через управление оборудованием:

- Включаются поддержки калибровки, и задаются опции сетки. На одну ось рекомендуется использовать 5-7 точек. Не более!

- Выбранные пункты добавляются в меню агрегата. Подтверждаются и проверяются.

Кроме выравнивания можно установить режим температуры стола, его автоуровень. Автокалибровка улучшает качество изготавливаемых объектов. Отпадает необходимость смазки стекла клеем для лучшего удержания прибора. После автокалибровки прибор самостоятельно учитывает имеющиеся неровности на столе.

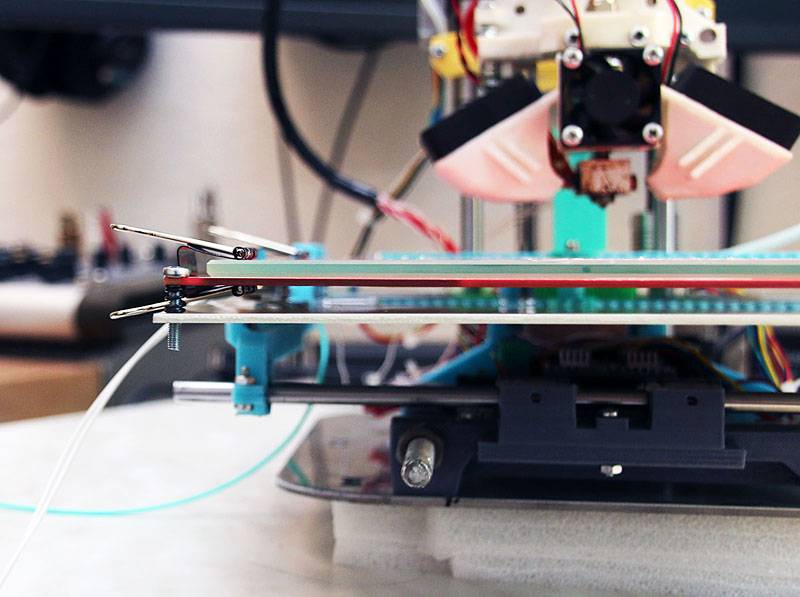

3d принтер

Автоуровень стола 3d принтера тоже можно самостоятельно отрегулировать. Для этого нужны специальные датчики. Выбираются они по диаметру. И устанавливаются так, чтобы срабатывали без сбоев. При покупке оборудования датчики штатные обычно прилагаются. Но многих они не устраивают. Они нашли решение: делать датчики автоуровня из старых лазерных принтеров.

Состоит прибор из следующих элементов:

- основное тело;

- плата, имеющая фотопару;

- гайки для крепления. Лучше брать самые мелкие, так как прибор маленький и может сломаться под воздействием больших;

- шток, на котором есть флажки;

- пластиковая крышка;

- плата (схема).

Получается вполне нормальные датчики. Они позволяют ускорять процесс настройки принтеров 3Д. Сборка кропотлива и если нет навыков лучше купить готовые датчики.

Какие материалы нужны?

После того, как чертежи компьютерного стола уже доведены до совершенства, можно приступать к определению материалов, необходимых для работы, таких как:

- основа, из которой собственно и будет изготавливаться стол;

- крепежные материалы;

- трубки, ручки, колесики и другая фурнитура (в зависимости от сложности конструкции).

Крепежные материалы, да и основной материал лучше брать с небольшим запасом, так как во время сборки может возникнуть необходимость укрепить стол дополнительно

Экономить на качестве материалов также не стоит, здесь важно выбрать оптимальное соотношение цены и качества.

Несколько DIY конструкций столов с подогревом для 3D принтера

Основы мы уже обсудили выше, теперь давайте остановимся на некоторых интересных DIY решениях.

Помимо печатной платы и герметизирующего нагревательного элемента переменного тока, есть и другие конструкции, которые можно сделать своими руками, чтобы заменить ваш стол на стол с подогревом.

Нагреватель из полиамидной пленки

Полиамид, который мы также называем каптоном, дает огромное преимущество при использовании в качестве ленты для поверхностей для печати. Они лучше всего подходят для использования с PLA пластиком. Обеспечивая эффективную термостойкость и высокую адгезию для печати PLA пластиками, эта пленка очень популярна. Использование этой пленки помогает улучшить качество поверхности 3D моделей.

Однако вы могли не знать, что в сочетании с нагревательным элементом, зажатым между двумя пленками из полиамида, вы можете получить пленочный нагреватель из полиамида. Кроме того, их просто установить, добавив клей на заднюю часть. Они очень быстро нагреваются. Кроме того, они могут быть разных форм и размеров. Так что это отличный вариант модернизации вашего стола для 3D принтера.

Нагреватель с алюминиевым покрытием для 3D принтера

Если вы ищете эффективное и недорогое решение – этот вариант для вас. Однако не забывайте, что для установки этих обогревателей на ваш 3D принтер, возможно, придется повозиться.

После установки нагревателей необходимо замкнуть электрическую цепь, используя термистор и изолятор

И последнее, но не менее важное: термопаста должна оставаться между облицованным нагревателем и поверхностью сборки

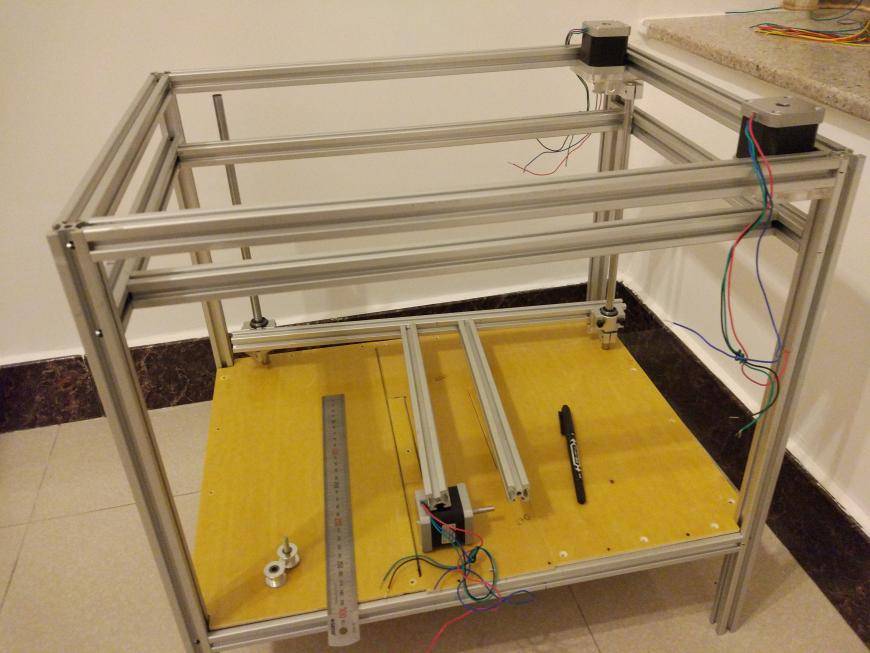

Корпус

На что влияет. Корпус обеспечивает жесткость всей конструкции. Учтите, что во время печати хотэнд будет постоянно перемешаться вверх, вниз, влево, вправо, вперед и назад. Иногда эти движения будут очень резкими и быстрыми, поэтому, чем надежнее будет корпус, тем лучших результатов вы достигните.

Варианты. Чертеж рамы есть в открытом доступе (тут или тут). Дальше остается обратиться в конторы, занимающиеся резкой фанеры, ДСП, акрила или металла.

Из стали 3-4 миллиметра выйдет подороже, потяжелее, но надежнее. Из фанеры 6 – 8 мм дешевле. Есть варианты и из акрила.

Финансовый совет. Готовые варианты рам на AliExpress и Ebay сразу отметайте. Там просят в три-четыре раза большую сумму. Полистайте доски объявлений по месту жительства. Средняя стоимость корпуса из фанеры варьируется в пределах 600 – 1000 рублей. Все, что дороже — от лукавого.

Цена вопроса: 800 рублей (здесь и далее – приблизительная стоимость).

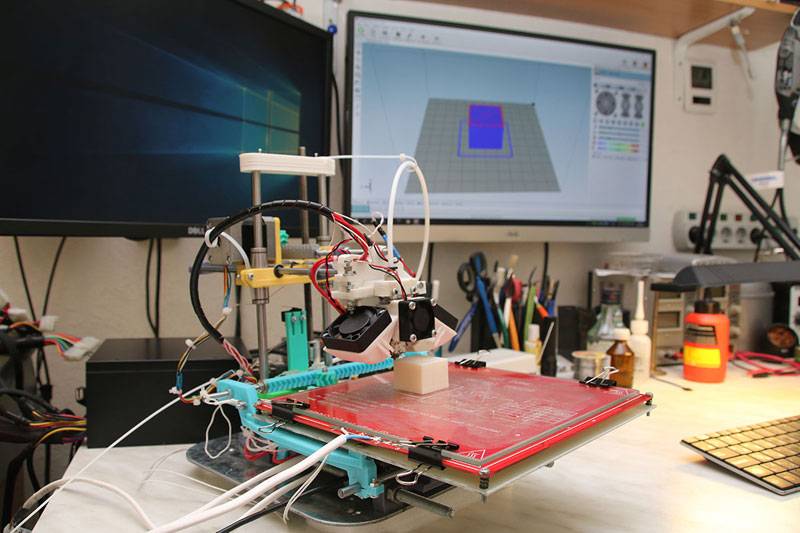

Приступаем к печати

Нам остается запустить какой-нибудь CAD или загрузить уже готовые .stl, которые описывают структуру печатаемого материала. Далее эту структуру необходимо преобразовать в набор команд, понятных нашему принтеру. Для этого я использую программу Slicer. Ее тоже нужно корректно настроить — указать температуру, размер сопла экструдера. После этого данные можно отправлять на принтер.

Интерфейс Slicer

Интерфейс Slicer

В качестве сырья для печати я рекомендую начать с обычного ABS-пластика — он довольно крепкий, изделия из него долговечны, а для работы с ним не требуется высоких температур. Для комфортной печати ABS-пластиком стол нужно разогреть до температуры 110-130 °С, а сопло экструдера — в пределах 230-260 °С.

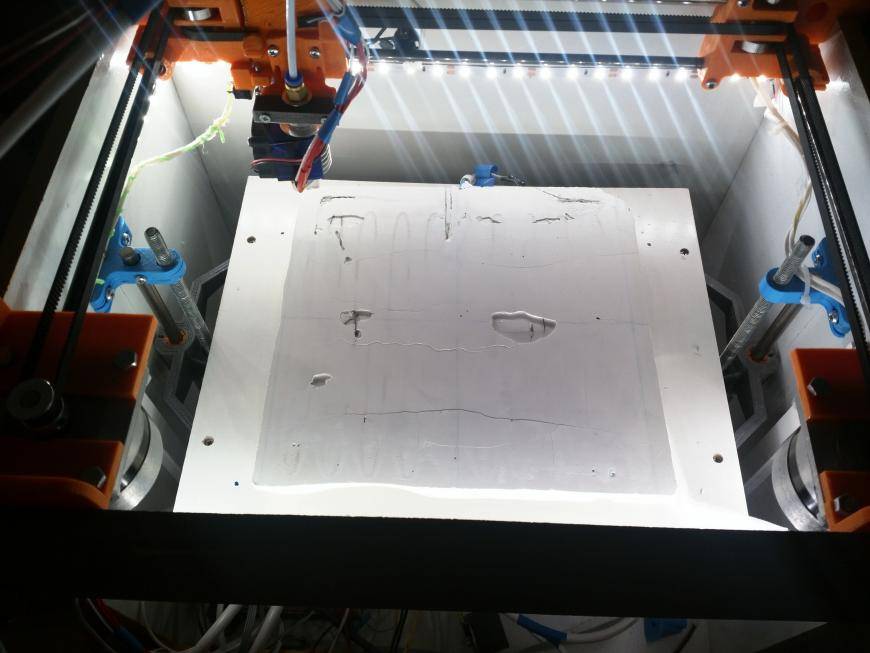

Немного важных мелочей. Перед печатью откалибруйте станок по оси Z. Сопло экструдера должно находиться примерно в половине миллиметра от стола и ездить вдоль него без перекосов. Для такой калибровки лучше всего подойдет обычный лист бумаги формата А4, вставленный между соплом и поверхностью стола с подогревом. Если лист можно двигать с незначительным усилием, калибровка выполнена правильно.

Еще один момент, о котором не стоит забывать — обработка поверхности стола с подогревом. Обычно перед печатью поверхность стола покрывают чем-то, к чему хорошо пристает разогретый пластик. Для ABS-пластика это может быть, например, каптоновый скотч. Минусом скотча является необходимость его переклеивать через несколько циклов печати. Кроме этого, придется буквально отдирать от него приставшую деталь. Все это, поверьте, отнимает много времени. Поэтому, если есть возможность избежать этой возни, лучше ее избежать.

Альтернативный вариант, который я использую вместо скотча — нанесение нескольких слоев обычного светлого пива с последующим нагревом стола до 80-100 °С до полного высыхания поверхности и повторного нанесения 7-12 слоев. Наносить жидкость необходимо при помощи тряпочки, смоченной напитком. Из преимуществ такого решения: ABS-пластик самостоятельно отделяется от стола при остывании примерно до 50 °С и снимается без усилий, стол не придется отдраивать, а одной бутылки пива вам хватит на несколько месяцев (если использовать напиток только в технических целях :)).

После того как мы все собрали и настроили, можно приступать к печати. Если у вас есть ЖК-экран, то файл можно передать на печать при помощи обычной SD-карты.

Первые результаты могут иметь неровности и другие артефакты — не расстраивайтесь, это нормальный процесс «притирки» элементов принтера, который закончится спустя несколько циклов печати.

Калибровка и настройка

Итак, мы произвели процесс сборки (как и говорил, у меня он занял 150 часов) — каркас собран, станок установлен. Теперь еще один важный шаг — калибровка этого самого станка и экструдера. Здесь тоже есть маленькие тонкости.

Настраиваем станок

Я рекомендую проводить калибровку станка при помощи электронного штангенциркуля. Не поскупитесь на его приобретение — вы сэкономите много времени и нервов в процессе.

На скрине ниже отображены правильные константы для прошивки Marlin, которые нужно подобрать, чтобы установить корректное количество шагов на единицу измерения. Считаем коэффициент, перемножаем, подставляем в прошивку, после чего заливаем ее на плату.

Константы для прошивки Marlin

Для качественной калибровки я рекомендую в замерах опираться на цифры побольше — брать не 1-1,5 см, а около 10. Так погрешность будет более заметной, и исправить ее станет проще.

Калибруем экструдер

Когда собран каркас, станок откалиброван, мы приступаем к настройке экструдера. Здесь тоже не все так просто. Основная задача данной операции — правильно отрегулировать подачу пластика.

Если подача недостаточная, то напечатанный тестовый предмет будет с заметными пробелами, как тестовый кубик 1. И наоборот, результат будет выглядеть раздутым при чрезмерной подаче пластика (кубик 2)

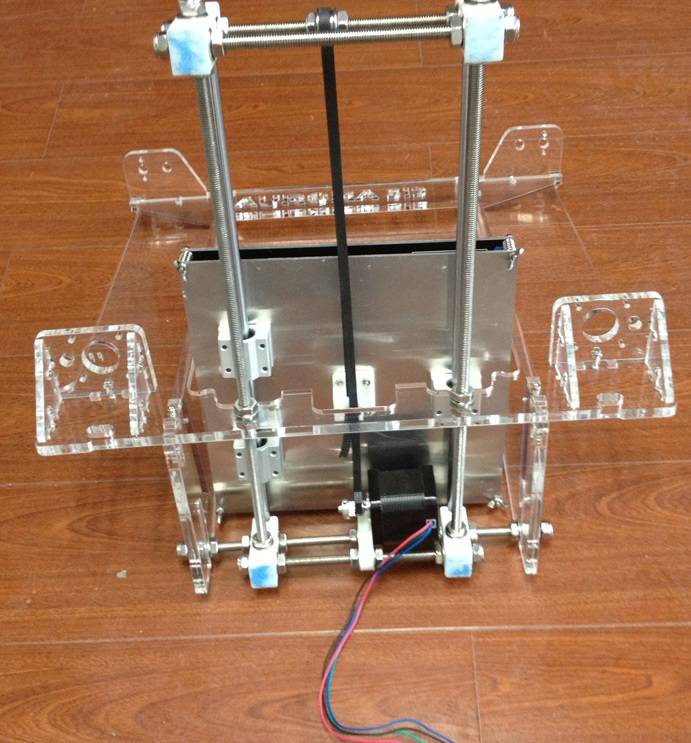

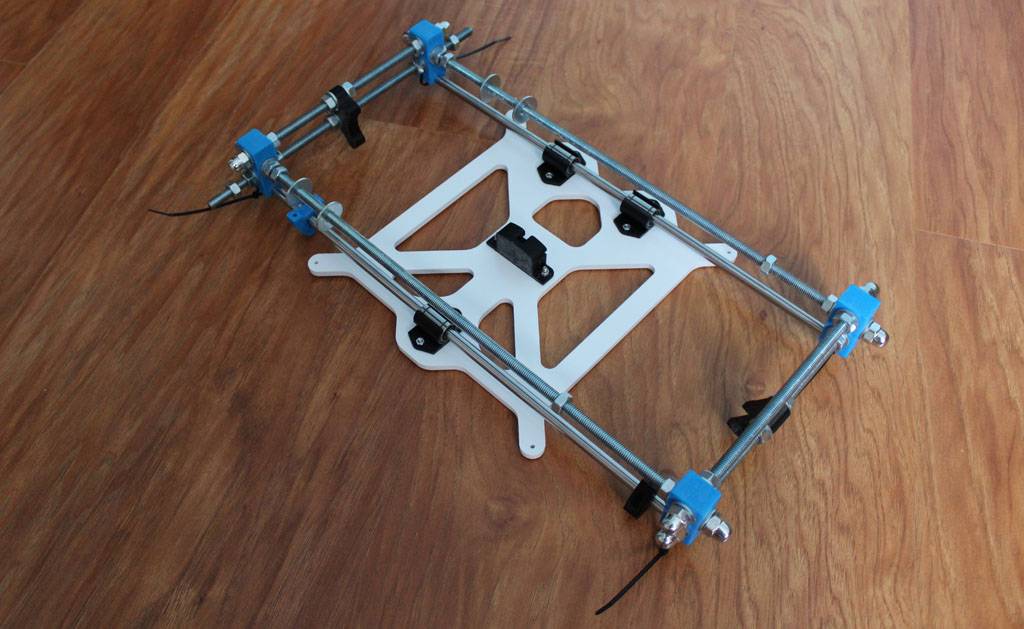

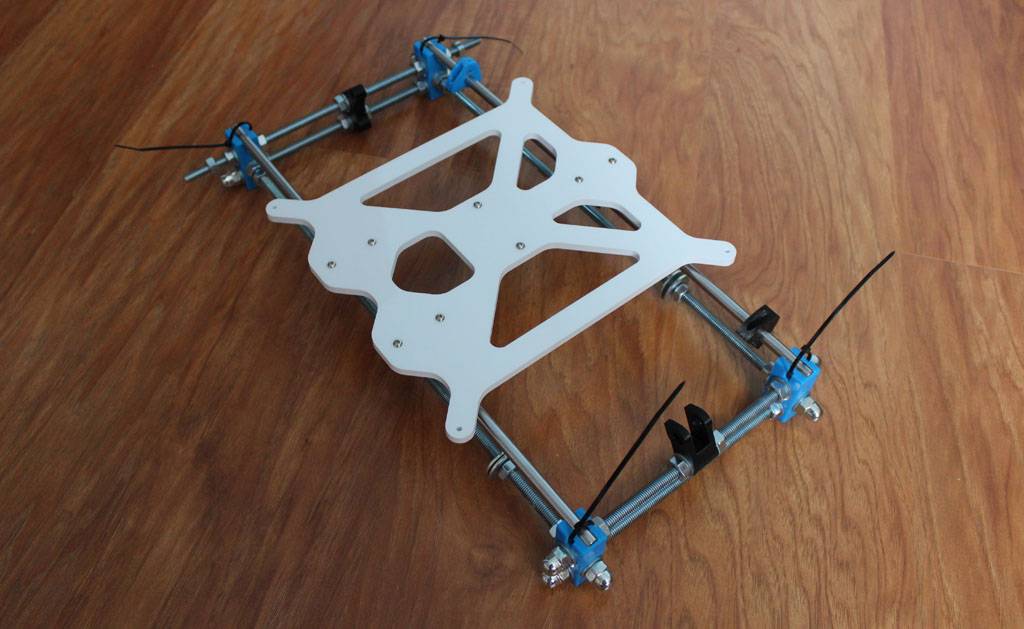

Шаг 7: Постройка структуры принтера

В следующей ссылке вы найдете необходимые шаблоны деталей рамы, что следует вырезать. Используем акриловые пластины толщиной 5 мм, но можно использовать и другие материалы, такие как дерево, в зависимости от наличия в магазинах и цен на них. Файл шаблона: e-waste_laser_frame

Конструкция рамы позволяет собрать всю конструкцию без использования клеия, части собраны с помощью механических соединений и винтов. Перед вырезанием элементов рамы, убедитесь в том, что отверстия для двигателей расположены в соответствии с частями CD/DVD, что использованы для постройки принтера. Проведите измерения и внесите необходимые изменения для отверстий двигателей в шаблоне CAD.

Меры предосторожности при работе со столами с подогревом для 3D принтера

В столах с подогревом поддерживается очень высокая температура, так что стоит принять необходимые меры предосторожности. При контакте с кожей столы с подогревом могут оставить шрамы на всю жизнь

Они очень горячие, поэтому следует избегать прямого контакта с их поверхностью

При контакте с кожей столы с подогревом могут оставить шрамы на всю жизнь. Они очень горячие, поэтому следует избегать прямого контакта с их поверхностью.

Если у вас есть дети, вы должны принять необходимые меры предосторожности при работе с 3D принтерами. Если стол с подогревом не установлен должным образом, вы можете столкнуться с другими проблемами

В случае, если ножки стола расположены неравномерно или стол не установлен на ровной поверхности, это может привести к браку 3D моделей

Если стол с подогревом не установлен должным образом, вы можете столкнуться с другими проблемами. В случае, если ножки стола расположены неравномерно или стол не установлен на ровной поверхности, это может привести к браку 3D моделей.

Фото компьютерных столов своими руками

Также рекомендуем просмотреть:

- Табурет своими руками

- Отделка дверей своими руками

- Карниз своими руками

- Складной стул своими руками

- Пуф своими руками

- Раскладной стол своими руками

- Ворота своими руками

- Полка под телефон

- Декупаж мебели

- Эксцентрик мебельный

- Шезлонг своими руками

- Кресло своими руками

- Перетяжка стульев

- Ключница своими руками

- Стеллажи для гаража

- Полочки своими руками

- Телескопические направляющие

- Стол-скамейка

- Стул своими руками

- Вешалка своими руками

- Откидная кровать

- Шкаф-купе своими руками

- Сборка мебели

- Детский столик своими руками

- Мебель из дуба

- Раздвижной стол своими руками

- Мебельные петли

- Стол из спила дерева

- Откидной столик

- Панели для стен своими руками

- Столик для ноутбука

- Складной стол своими руками

- Как сделать кровать

- Лавочка своими руками

- Прихожая своими руками

- Мебель для дачи

- Как обновить мебель

- Скамейка со спинкой

- Столик для пикника

- Мебель для бани

- Садовые качели своими руками

- Подставка для цветов своими руками

- Мебель из поддонов

- Декор для мебели

- Реставрация мебели

Создание запчастей

Не менее прибыльным способом, как заработать с помощью 3D принтера, может стать изготовление запчастей. Это могут быть детали бытовой техники и электроники, которые практически невозможно встретить в розничной продаже. Изготовленные с помощью 3D-печати элементы будут пользоваться спросом среди владельцев таких устройств, которые смогут не выбрасывать вышедшие из строя приборы, а ремонтировать. Работать в этом случае придется на заказ, потому что заранее предусмотреть, какие запчасти понадобятся, невозможно.

Владелец 3D-принтера может зарабатывать и на изготовлении автомобильных запчастей. Например, сделанных из пластика шестеренок, объемных надписей и эмблем, омывателей фар, корпусов автомагнитол и деталей приборной панели. Чтобы продавать такие детали, придется искать профильные автомобильные сообщества и группы в соцсетях, предлагая свои услуги в соответствующих разделах.

Выбирая принтер для печати таких деталей и запчастей, стоит обратить внимание на модель 3D-принтер XYZPRINTING da Vinci 1.0, купить которую можно всего за 165 000 рублей. Среди особенностей устройства — закрытая камера с рабочим пространством 20х19х20 см, качественная детализация получаемых изделий, использование двух разных материалов одновременно

Модель отлично справляется со сканированием, гравировкой и печатью деталей среднего размера.

Шаг 8: Калибровка X, Y и Z осей

Хотя скачанная прошивка Marlin имеет стандартную калибровку регулирования осей. Вам придётся пройти этот шаг, если вы хотите настроить точность принтера.

Ниже рассказывается, о прошивке для перемещения рабочей части принтера на миллиметры. Это значения зависит от количества шагов на оборот двигателя и размеров резьбы в движущемся стержне оси.

Эти процедуры необходимо сделать для того, чтобы убедится в том, что движения принтера на самом деле соответствуют расстояниям заданным в g-коде.

Знания того, как это все работает, позволит нам самостоятельно построить ЧПУ-принтер независимо от типа составных частей и размеров будущей машины. В случае данного проекта оси X, Y и Z имеют одинаковые резьбовые стержни, поэтому калибровочные значения будут одинаковы для всех (для разных компонентов и соответственно разных осей – калибровочные значения будут отличаться).

Нужно рассчитать количество шагов двигателя для перемещения каретки на 1 мм, это будет зависеть от:

• Радиус шкива;

• Количество шагов на 1 оборот шагового двигателя;

• Параметры микро-шагов в электронике (в нашем случае 1/16, это означает, что за один такт (шаг) сигнала, выполняется только 1/16 шага, давая таким образом более высокую точность системы).

Установим эти значения в прошивке (stepspermillimeter).

Для оси Z:

Используем интерфейс контроллера (Repetier), установив для оси определенное расстояние и измерив реальное смещение. В качестве примера приведем следующие значения. Зададим оси Z, переместиться на 10 мм и измерим смещение в 37,4 мм.

Существует N число шагов в прошивке (stepspermillimeter)

(X=80, Y=80, Z=2560, EXTR=777.6).

N = 2560

N = N*10/37.4

Новое значение должно быть 682.67.

Повторим в течении 3-х раз перекомпиляцию и перезагрузку прошивки контроллера, для более высокой точности.

В настоящем проекте не используются функции возврата каретки, это сделано по причине упрощения программной части машины, но они быть легко включены в установленную прошивку. Функции возврата делают самонаведение принтера более легким. Их отсутствие заставит пользователя перемешать каретку вручную, для введения её в область печати.

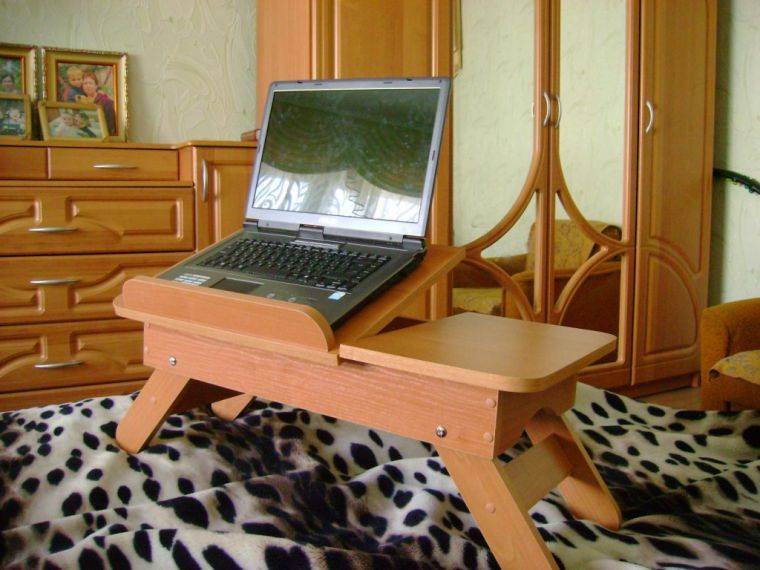

Пример изготовления классической модели

Стандартную разновидность иначе именуют классической. Многим интересна тема, как сделать столик для ноутбука своими руками, но не все могут выполнить более усложнённые модели.

Есть и более распространённая причина. Классическую модель выполняют как пробную. Впоследствии её можно доработать, поменяв некоторые детали.

Можно использовать бруски аналогичных сечений. Ножки крепятся шарнирами к низу столешницы, что позволяет им двигаться.

На низ столешницы предварительно по периметру с небольшим отступом к центру набивается планка. К ней и крепятся ножки.

Для упора используют дополнительный шарнир с двух сторон, соединяющий скрещенные ножки посередине. Для большей устойчивости внизу добавляют закрепляющую планку.

Необходимые материалы и инструменты для работы.

Все что необходимо для работы можно обнаружить прямо дома или сходить на барахолку и найти всё там.

Для творческой деятельности нужен будет фанерный лист, несколько деревянных планок, гвозди, клей и болты для крепления ножек.

Если хочется сделать складной стол необходимо внимательно изучить инструкцию монтажа. Здесь понадобится несколько дополнительных деталей, установка которых сделает стол сборным.

Опоры (ножки) будут складываться, а горизонтальная поверхность опускаться и устанавливаться в исходное положение.

Для сложения под одним углом применяют шарнирный закрепляющий кронштейн.

Ознакомиться с несколькими фото столика для ноутбука, предложенных в интернете вместе с подробным описанием работ.